- Home

- サステナビリティ

- 環境

- 事業活動による環境保全への取り組み

- 省資源・リサイクル活動

サステナビリティ

環境

事業活動による環境保全への取り組み省資源・リサイクル活動

OKIグループでは、資源循環の向上を、生産性や品質と両立しながら進めています。

リユース・リサイクルを通して楽しむ環境活動

社内の一角に設けられた“ゼロ円リユース”のコーナー

ODMESで生産されているプリンターPV701。廃パレットの棚にペイントされた白文字はPV701にて印刷。

廃パレットで作られたテーブルとベンチ。座布団は不要になったシャツからリメイクしたもの。

『私たちも簡単にできるSDGs』と掲げ、環境活動を楽しむコミュニティが広がる工場が福島にあります。

プリンター生産工場である株式会社OKIデータMES(以下ODMES)では、工場内で発生する廃材のリサイクルや、従業員が家庭から持ち寄った不用品を“ゼロ円リユース”する活動が行われています。

きっかけは、ひとりの女性社員の閃きでした。― 家庭で不要となった物をただ捨てるのはもったいないが、リユースショップに持っていくのは手間になる。ならば毎日通う会社でほしい人に譲る仕組みを作ってはどうか ― この発想を社内の“ゼロ円リユース”活動にまとめ、経営層に了承されました。

早速、リユース・コミュニティの場の製作に着手したものの、ディスプレイ棚の購入費用が障壁となりました。そこで目を付けたのが、工場内に積み上げられた運搬用の台“木製パレット”の廃材でした。有志の協力者も加わり、こうした廃パレットを加工しディスプレイ棚を製作しました。

“ゼロ円リユース”活動では、これら自作の廃パレット製のディスプレイ棚に家庭から持ち寄った不用品を自ら展示し、欲しいと思う人はそこから自由に譲り受けることができます。

この活動で始まった廃材利用の製作活動は従業員に広がり、ここで製作されたテーブルやベンチは、ミーティングや憩いの場に利用されています。

こうして楽しむ環境活動が環境問題・課題の我が事化へと自発的に発展しています。ODMESの環境活動には、働く人がイキイキできる職場にしたい― そんな願いも込められています。

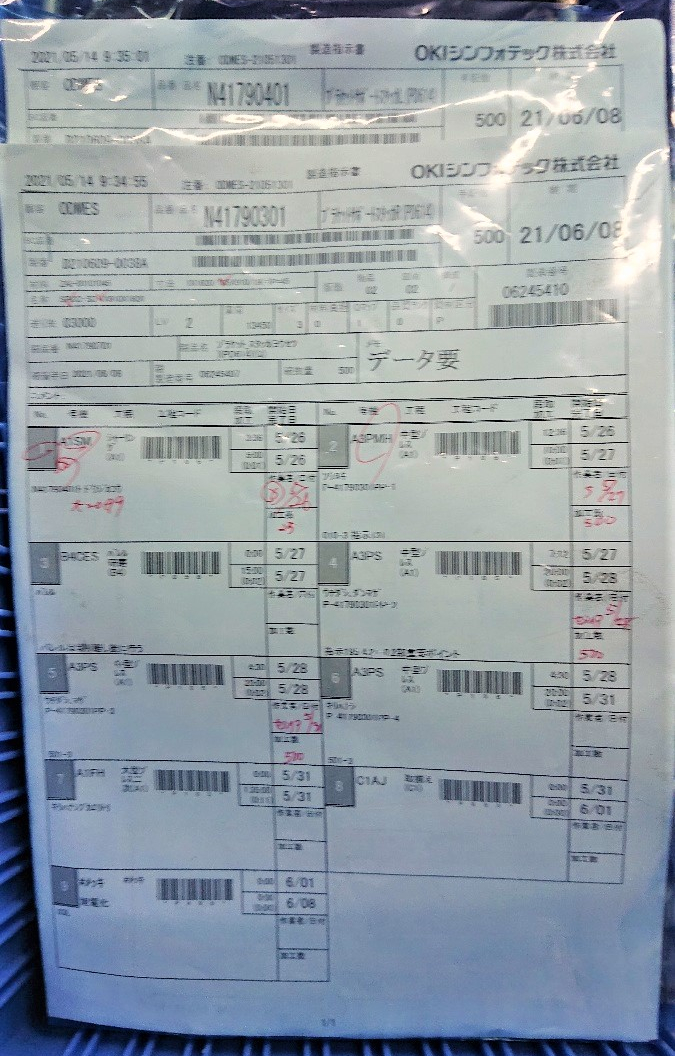

企業統合から生まれたプラスチックのリユース活動

OKIシンフォテック(OSC)は、同じ敷地内にあった屋外筐体などの板金加工の企業とカスタム電源製造の企業が2020年に合併して誕生しました。同社は合併以前から積極的に環境活動に取り組み、たとえば、板金部門における資源循環の分野でも

- 各部署ごとの廃棄物重量の測定による見える化

- プラスチック製の緩衝材の再利用や紙への切り替え

- 塗料の消費期限管理の強化により600種類から400種類に塗料の在庫を削減

などの取み組みを経営層と環境部門のリーダーシップで推進し、成果を収めてきました。

さらに合併後は、両社の環境部門を統合し、環境管理に関する規定や文書類の統合や環境負荷低減の施策を、それぞれの出身者が共同で検討するなど、人と業務の融合を進めました。

環境施策における合併によるシナジーの一例として、電源開発部門から生じる大量の使用済みプラスチック製の梱包材を、板金部門の製造工程などで用いる、リユース活動が挙げられます。電源開発部門では、購入する電子部品はプラスチック製の袋に梱包されて納入され、製造工程で部品が取り出された後、製品特性上、中間工程や出荷する製品で用いることができず、大半が廃棄されていました。

今回の統合により、このプラスチック袋を板金部門が引き取り、再利用が図られ、その8割が板金部門にて再利用、残り2割の全職場に提供されるようになりました。こうした取り組みなどの結果、板金部門におけるプラスチック梱包材の購入量は大幅に削減され、廃プラスチック発生量に19年度から20年度にかけて26%削減されました。

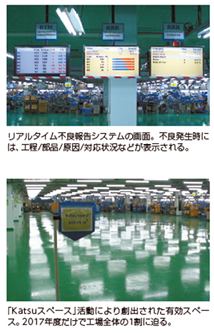

資源投入を6割効率化 「Katsuスペース」の創出

タイ・アユタヤでプリンターの最終組み立てを行うOKI Data Manufacturing(Thailand)(ODMT)では、Kaizen(改善)を合言葉に、生産性の向上に現地タイの従業員が積極的に関与し、省資源を推進しています。

生産品目の多様化に弾力的に対応するため、同社ではムダ取り、多能工化、“自働化”装置の自社開発などの作業効率化や、部品在庫を1日分に留めるなどの資源投入量の圧縮を徹底しています。

資源投入量に大きな影響を与える不良品発生の防止を強化するため、2017年にはリアルタイム不良報告システムを導入。不良発生時には工程/部品/原因などをリアルタイムに共有し、関係部門が迅速に対応することで不良品の増加を抑制し、資源の効率的利用を徹底しています。

こうした取り組みを積み重ね、生産金額あたりの資源投入効率は5年前に比べ57%改善しました。これらの成果は「Katsuスペース」と呼ばれる「活きたスペース」の創出活動に結実し、2017年度だけで工場総床面積の8%におよぶ2,375m2の捻出に成功しました。資源やエネルギーの消費とコストの大幅な増加を招きやすい建屋の増築に頼ることなく、新たな生産品目の生産に対応しています。