- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.240

- スマート工場を実現する自立型自動搬送(AMR)

技術広報誌 OKIテクニカルレビュー

産業を支えるDX

- 本記事のリーフレット

スマート工場を実現する自立型自動搬送(AMR)

OKIサーキットテクノロジー株式会社(以下、OTC)1980年に山形県鶴岡市でプリント基板工場として操業開始した。以来、増産や新技術の導入により製品の場内搬送動線は複雑に広がり、同時にレイアウト変更が困難な設備を多数抱えているため、搬送動線の改善による省力化は非常に難しい課題であった。そこで我々は『人とロボットの共存による搬送システム』を構築することで、その問題を解決したいと考えた。

人が複雑に動き回る搬送の工数を生産に充てることで人員不足を軽減することを目的に、搬送の自動化で我々が目指すOKI DX新戦略(参考文献1)の第3象限(業務プロセスの改革)の実現に向け運用検討を開始した。

本稿では自立型自動搬送の確立した技術の中でOTCが構築した搬送システムを紹介する。

工場に合った自動搬送

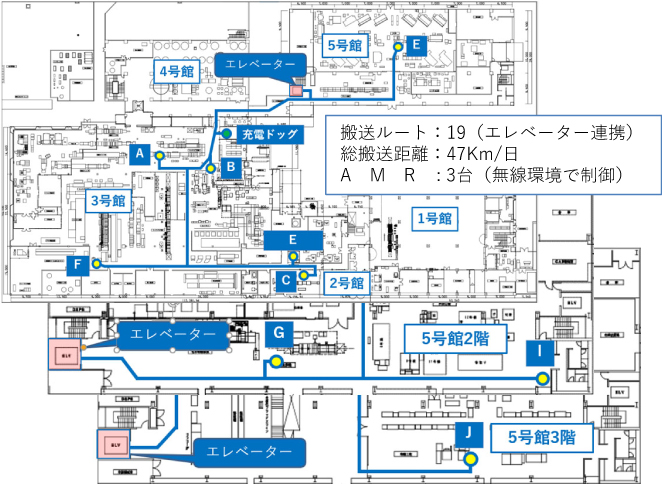

図1に搬送ルート(例)を示す。

図1 搬送ルート(例)

OTCでは工程間の搬送に台車を使用している。一般的な搬送は製品を積んで後工程へ持っていき、空になった台車を持って帰る往復搬送になっている。先ずAGV(Automatic Guided Vehicle)による搬送を検討したが通路の幅の制限があり実現が不可能であった。現在の搬送ルートの幅を変えず自動搬送に置き換えることが必須となり、そこで人とロボットが共存を保ち、狭い通路の走行が可能なシステムの構築にAMR(参考文献2)が最適と判断した。

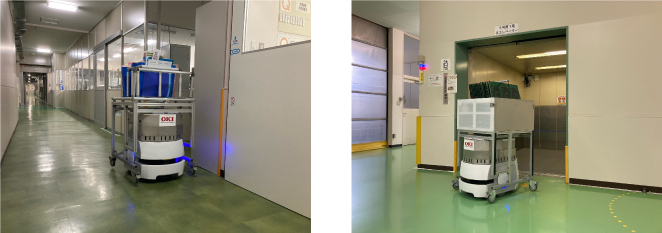

写真1に搬送状況を示す。

写真1 搬送状況

自動搬送に適した台車

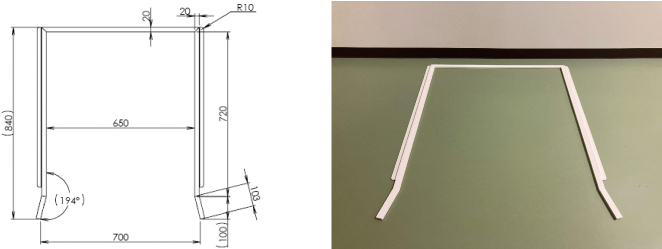

自動搬送にはAMR本体と分離した専用台車が必要で、以下の設計要素を考慮し自社開発した。

①センサー部分に干渉しない(写真2太枠部分)

②堅牢(最大55kg分の製品を積載)

③軽量(可搬重量内で製品の割合を多くする)

①には、台車のフレームがAMRのセンサーに干渉すると誤作動を起こすため、フレームを逃がす形状とした。

②及び③にはアルミフレームを主に強度が必要な部分には鉄鋼材を使用した。この構造を基本とし、台車上部の形状には自由度を持たせ、工程間の搬送形態に合わせた台車の製作も可能にした。写真2に設計した搬送用台車を示す。

写真2 搬送用台車

狭い通路を通過させるため、可能な限りすれ違いができるように台車寸法をコンパクトにする検証を行った。(写真2、W650×D650×H720)

結果、AMRの潜込み時に台車との隙間に課題を残すが、後述する方法(台車受渡し場所の構造)により実現に至った。

また、搬送中にキャスターが旋回すると障害が発生するため、車輪の回転と旋回を一度に固定できるキャスターを採用した。

AMRによる台車の搬送方法

工場内の狭い通路のクランク(桝形)走行に対し単純な牽引方式では小回りが利かず向かないと判断し、台車の下にAMRが潜り込む昇降方法を採用した。しかし、AMR自体には昇降装置が備わっていないため、新たにAMR上部に昇降機構を追加した。

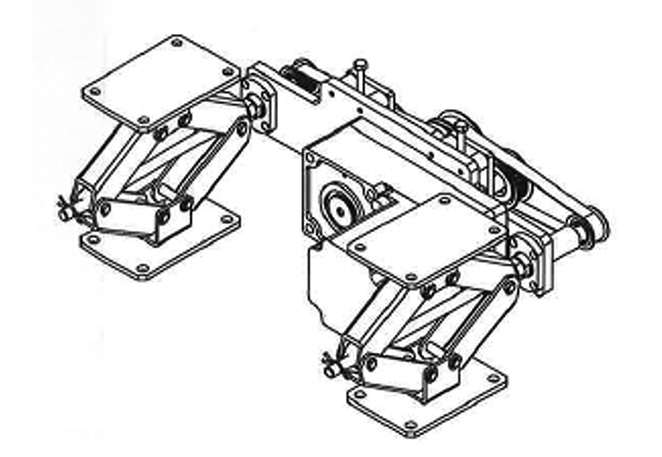

AMR自体の可搬重量は90kgで、そこから台車重量と昇降機構の重量を差し引いた分が製品の可搬重量となる。そのため、一度に多くの製品を搬送するためには昇降機は可能な限り軽量化しなければならない。同時に、AMRと台車の高さの関係で昇降部に使用できる空間を多く取れないため単純な機構かつ、重量物にも対応できる機構でなければいけない。そこで、自動車のタイヤ交換の際に使用されるようなパンタグラフジャッキの構造を採用した。図2にパンタグラフ構造を示す。

図2 パンタグラフ構造

パンタグラフジャッキは電車のパンタグラフのような菱形で、中心にある棒ねじを回すことによって昇降する仕組みになっている。自動車のジャッキの場合、棒ねじは人力で回す必要があるが、採用した昇降機構はAMRからの電源(DC24V)で動作させることで外部電源に頼らず合わせて省電力化を可能とした。

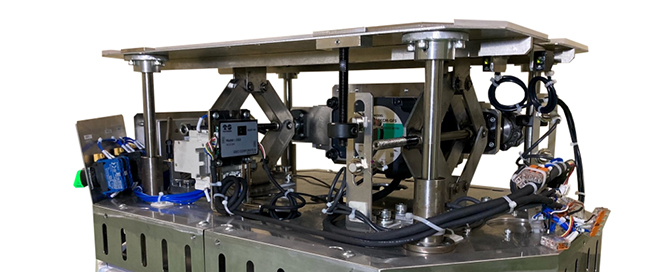

また、パンタグラフ式は収納性にも優れ設置スペースが少ないAMRにもマッチしている。それを前後に配置することで安定性を高めた昇降機構とした。結果、この機構の総重量は目標の20kg以内に収めることができた。写真3に実際のAMR上部に設置した昇降機構を示す。

写真3 実際の昇降機構

自動搬送のプロセス

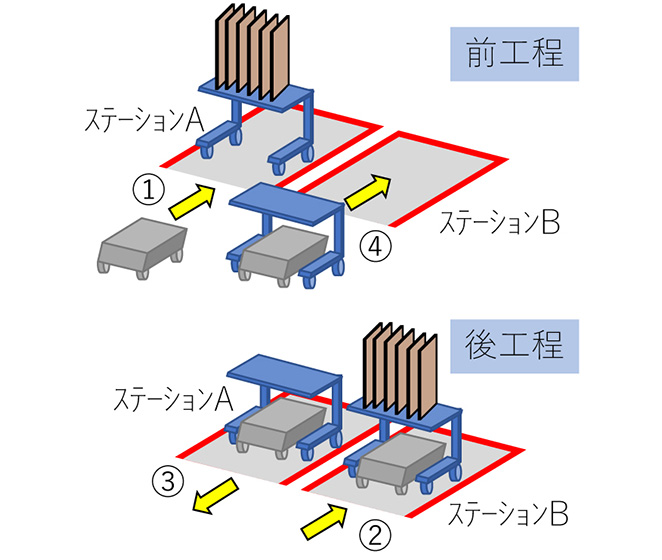

システムを構築するにあたって搬送元と搬送先に台車の受渡し場所(以下、ステーション)を設置し、往復搬送での運用を基本とした。図3に工程間の搬送方式を示す。

図3 工程間の搬送方式

往復搬送のプロセスは以下の通りである

①前工程のステーションAで製品を積んだ台車を積載

②後工程のステーションBに搬送

③後工程のステーションAで空の台車を積載

④前工程のステーションBに搬送

①~④を基本の流れとしている。

工程によっては複数箇所からの受渡し要求で渋滞が生じないようシステム的に片道搬送もできるようにし、往復と使分け搬送の効率化を図っている。

台車受渡し場所の構造

AMRの移動は基本的に前進のみで、障害物がある場合はその場で停止するか、別のルートを迂回するようにプログラムされている。そのため後退は通常走行では行われない。しかし、今回の運用では台車に潜込み持ち上げて搬送する必要があり以下実現性と合わせ検討する必要があった。

当初は台車の前後を出入りできるようにし、前進のみで台車の受渡しを検討したが、AMRのフロントセンサーの誤検知を防ぐため後退で台車に潜り込む方法を検証した。

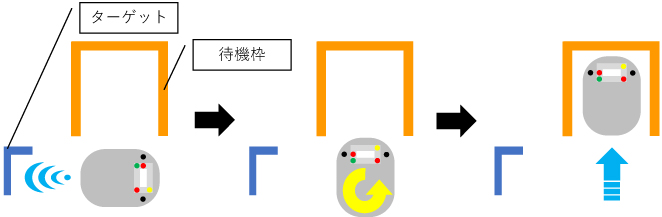

AMRが停止昇降中はセンサーが使用できないため、台車の位置を正確に設置する必要がある。そこで台車を常に定位置に置けるよう台車用待機枠を設置した。図4、写真4に台車用待機枠を示す。

図4 台車用待機枠 写真4 台車用待機

さらに後退の精度を上げるため、AMRが定位置で旋回・後退できるようターゲットを設置した。これは障害物感知用のフロントセンサーのレーザーをターゲットに照射し、反射したレーザーから現在位置と旋回・後退のポイントを計算、AMRが定位置に移動するためである。

また汎用のターゲット寸法は大型(W1000×D250×H275)で設置場所の制約を受けるため、要求精度を満たす限界の大きさで独自設計(W500×D150×H250)を行った。

図5にターゲットを使った動作イメージを示す。

図5 ターゲット使った動作イメージ

既存エレベーターを使用した搬送システム

工場の別の階に移動する搬送にはAMRもエレベーターを使用する必要がある。エレベーターは専用機を新たに設置するには費用面、及びレイアウトからの制約を受けるため、既存機で人と共用することにした。

既存エレベーターにAMRを乗せるためには、以下の改造が必要であった。

- 脱輪対策

- 自動搬送システムとエレベーター連携

- インターロック(人とロボットの使分け)

(1)脱輪対策

エレベーターと建屋間の隙間(30mm程度)でAMRが走行中に脱輪する可能性を未然に防ぐため、隙間を最小限(10mm以下)にする工事を行い対応した。

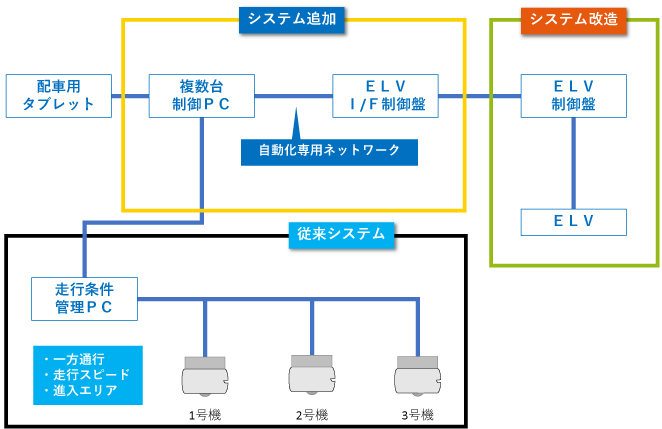

(2)自動搬送システムとエレベーターの連携

エレベーター側に外部信号を入出力する機能が無いため、新たに制御盤に機能を追加し自動搬送側からの信号をインターフェース盤で介し接続するシステムとした。

また、AMRがエレベーター乗車中に制御システムとの通信を確保するため、カゴ内に無線環境も構築した。

制御システムからの指令は以下のように細かく設定している。

①AMRがエレベーター前に到着

②エレベーター占有開始

③エレベーターの呼び出し

④到着後扉が開く

⑤開いた情報のアンサーバック

⑥エレベーターに乗り込み

⑦システムよりエレベーターへ行先信号を送る

⑧到着後扉が開く

⑨開いた情報のアンサーバック

⑩到着階マップへ切り替え

⑪行先にスタート

⑫エレベーター占有開放

図6にエレベーター連携系統図を示す。

図6 エレベーター連携系統図

(3)インターロック(人とロボットの使分け)

既存エレベーターにはAMRと人が使用するためAMRが使用中は人が使用できないように、またその逆のケースの対応が必要であった。エレベーター制御盤を改修してインターロック回路を追加し、AMR制御システムからの要求でエレベーターを動かしている間、通常のエレベーター操作ボタンからの信号を受け付けないようにした。この間、乗り場付近に設けた表示灯を点灯させて作業者が認識できるようにしている。また、AMRがエレベーターに乗ったままエレベーターが止まると、エレベーターが通常の操作を受け付けない状態が維持されて復旧作業ができないため、非常事態に備えて、通常のエレベーター操作に戻す仕組みも組み込まれている。

今後の展開

今後、システムの改善、台車の標準化、運用ルールの整備を行い、人による運搬のゼロ化を目指していく。

なお、直近の課題として「一定量を一定時間で」搬送できる「みずすまし運行」との併用システムの構築を次年度に向け検討中である。

また、ここで構築した技術を内外に発信しながら第3象限にあるスマート工場の実現を目指し、独自の技術を開発し第4象限へと発展させていく。

あとがき

地方では少子高齢化が進み、労働力人口は加速度的に減少していく中で、必要な人手を確保するのは非常に困難な状況で、自動化による省力化が急務である。

OTCでは自動搬送だけに限らず、あらゆる設備のデジタル化(レトロフィットIoT)を同時進行しながら今まで難しいとされていたことにも、新しい発想と技術で挑戦して、時代の変化に負けないモノづくりを目指していく。

(補足)

OTCで採用したAMR(ロボット)情報は、本紙面の都合上割愛した。

参考文献

(参考文献1)OKIプレスリリース、4象限で「社会の大丈夫をつくっていく。」DX新戦略を策定、2022年6月21日

https://www.oki.com/jp/press/2022/06/z22017.html

(参考文献2)中央労働災害防止協会:自律走行台車(AMR)の安全化と実証試験プロトコル

https://www.mhlw.go.jp/content/000830743.pdf [1.6MB]![]() (外部サイト)

(外部サイト)

筆者紹介

佐藤和昭:Kazuaki Satou. OKIサーキットテクノロジー株式会社 技術本部 設備技術部

阿部一寛:Kazuhiro Abe. OKIサーキットテクノロジー株式会社 技術本部 設備技術部

佐藤晃:Akira Satou. OKIサーキットテクノロジー株式会社技術本部 設備技術部

渡邊真:Shin Watanabe. OKIサーキットテクノロジー株式会社 技術本部 設備技術部

用語解説

- AMR

- 自己位置を把握したり、周辺の地図を生成したりして、目的地まで自律的に移動することができる機械。従来の無人搬送車がAGV(Automatic Guided Vehicle)と呼ばれるのに対し、自律走行台車はAMR(Autonomous Mobile Robot)とも呼ばれる。