- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.240

- 「ローカル5G+スマート工場ソリューション」の外部化

技術広報誌 OKIテクニカルレビュー

産業を支えるDX

- 本記事のリーフレット

「ローカル5G+スマート工場ソリューション」の外部化

「超高速/大容量」、「超低遅延/高信頼性」、「多数同時接続」といった特徴を持つ「第5世代移動通信システム(5G)」を、局所的にプライベートなネットワークを構築して利用可能とする「ローカル5G」の実証実験が、さまざまな分野のユースケースで実施されている。

OKIは、2020年度より「ローカル5G+外観異常判定システム」の概念検証(PoC:Proof of Concept)を行い、本庄工場の一部で稼働を開始した。本稿では、本庄工場での稼働実績から販売を開始した「ローカル5G+外観異常判定システム」外部化の取組みを紹介する。

製造業へのローカル5G活用ソリューション適用

製造現場の省人化・自動化・ロボット化は、多くの工場で検討され、ライン作業などを中心に採用が進んでいる。しかし、工程別に見ると「組立工程」、「検査工程」では自動化が進んでいない現実がある。これらの工程では、熟練者の技術や感覚に頼ることが多く、自動化が難しいと言われている。

デジタル化による熟練工を含む作業者の知(ノウハウ)・技術の継承は急務であり、人手作業が残る組立工程、検査工程でのデジタルトランスフォーメーション(以下、DX)推進は、製造現場にとって避けられない取組みとなっている。人手作業の自動化は、熟練者の持つ技術をいかにデジタル化していくかが重要となるが、現在、この手段として、熟練者の「目」に相当する映像の活用、また「知」に相当するデータ・AIの活用に大きな期待がかけられている。映像を活用したAIソリューションは、熟練者の「目」や「知」をデジタル化し人手作業の省人化を目指すものであり、OKIが開発した外観異常判定システムはまさに映像とAIを活用した、検査工程を自動化するものである。

一方、生産工場では無線化によるレイアウトの柔軟性、稼働の継続性や情報漏洩防止のための信頼性や秘匿性の確保が求められる。無線化に伴う信頼性・秘匿性を確保するための手段として、免許が必要なローカル5Gの利用が挙げられる。超高速/大容量の特徴を持つローカル5Gは、高精細カメラの映像データを伝送するための手段としても適し、製造業でのローカル5Gは好適な無線通信システムと考えられる。

ローカル5G活用ソリューションの概要と取組み状況

(1)外観異常判定システムの概要

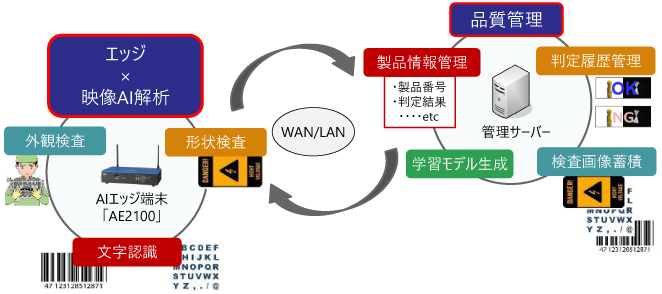

外観異常判定システムは、エッジ領域でのAI映像解析により、リアルタイムで製品の外観異常判定を自動化するシステムである(参考文献1)。判定結果は即座に作業者に通知されるとともに、判定結果を含む検査画像、製品情報などの証跡データを上位に位置する管理サーバーに蓄積し、品質管理や分析に活用可能である(図1)。

図1 外観異常判定システム構成図

外観異常判定システムの活用事例を三つ紹介する。

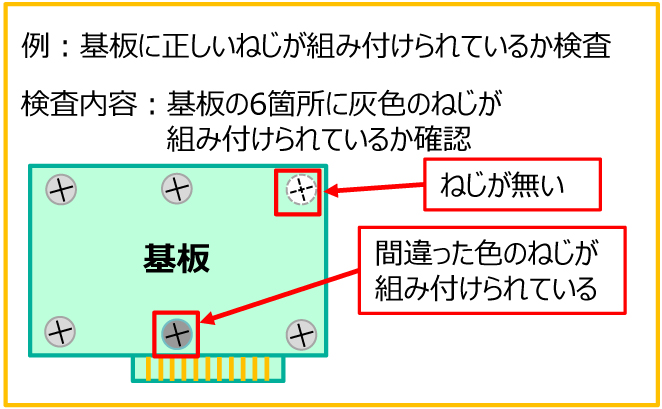

①基板実装検査

基板取付け時のねじ締め確認は、電動ドライバーからのねじ締め完了通知を組立作業支援システムが受信することで実施する。

ねじ有無は、事前に定義したルールに従って外観異常を判定し確認する(図2)。ねじ有無確認は、検査内容の特徴が具体的に定まっているため、映像解析の手法として「ルールベース」を採用した。これにより、ねじ有無だけでなく、正しい色、サイズ、形状のねじが組み付けられているかが検知可能となり、異常を検知した場合には、即座に作業者に通知し、早期対策が打てる。

図2 ねじ締漏れの検査

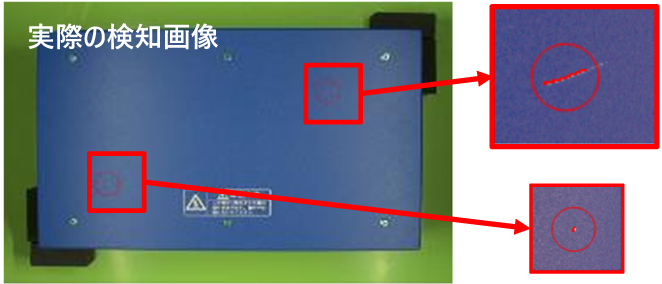

②筐体(きょうたい)検査

トップカバーの筐体検査では、カバーに傷や汚れがないかを確認する(図3)。直線的な傷、曲線の傷、汚れなど、曖昧、かつさまざまな状態を捉える必要があるため、映像解析の手法として「ディープラーニング」を採用した。あらかじめ正常画像、異常画像を学習し、判定のためのルールを策定しておくことで、映像取得後にすぐに判定結果を得られる。

図3 トップカバーの傷確認

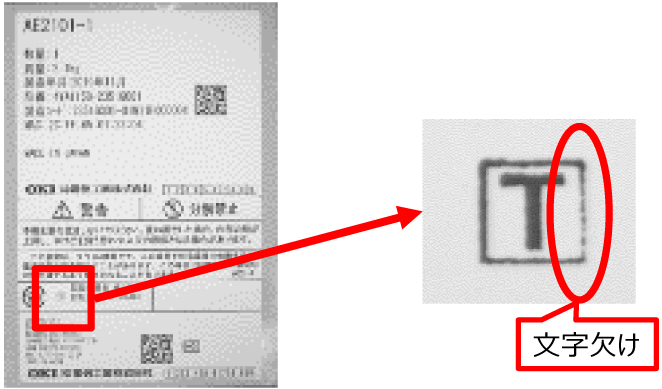

③銘板ラベルの文字検査

銘板ラベルの文字検査では、定型文字をエリア指定し、「ルールベース」採用による映像解析によりそのエリアの文字欠けを検知する(図4)。一定の判定で輝度値が黒であれば文字欠けが無く、途中で黒色が途切れているようなケースは、文字欠けがあると判定する。合わせて、OCRの活用により、正しい文字が印字されているかも確認する。

図4 銘板ラベルの文字検査

(2)ローカル5Gの取組み状況

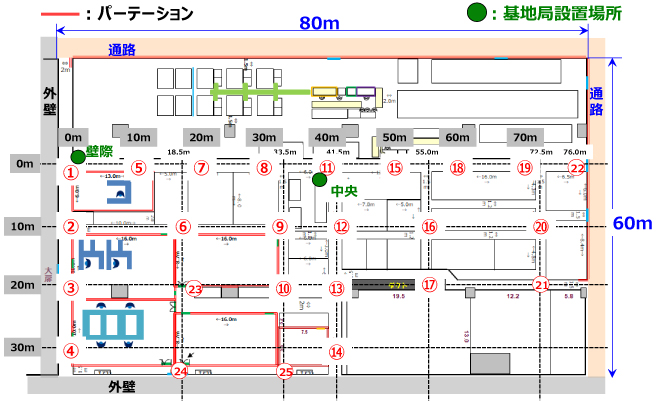

本庄工場へのローカル5G導入に先立ち、生産エリアでSub6帯ローカル5Gの無線通信特性を計測した(参考文献2)。対象エリアの面積は約4800㎡(約80m×約60m)であった。基地局は対象エリアの中央と壁際に、それぞれ高さを3mに設置した。端末は見通し/見通し外などを含む25箇所で、高さを1mにして計測した。図5に工場内レイアウトと計測ポイントを示す。

図5 工場内レイアウトと計測ポイント

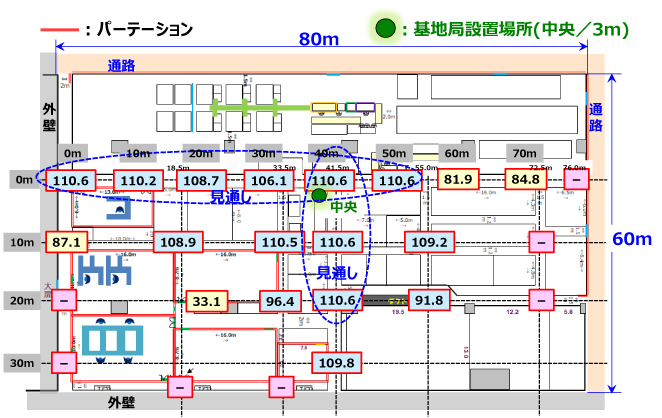

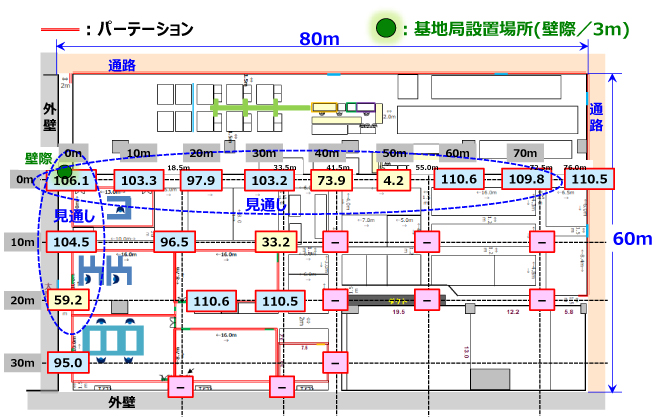

図6に基地局を対象エリアの中央に設置した場合の各計測ポイントでのアップリンクTCPスループットの計測結果、図7に基地局を壁際に設置した場合の同計測結果を示す。スループットの計測時間は各1分間とし、その平均値(Mbps)を示す。

一定の距離内かつ見通しが確保可能な地点では、良好なスループット特性を得られるが、見通し外であっても生産設備の反射波などにより高い受信電力が得られる地点では、相応のスループット特性を得られる傾向があることを確認した。

図6 アップリンクTCPスループット(中央/3m)

図7 アップリンクTCPスループット(壁際/3m)

工場内では、生産設備のほかパーティション・壁・作業者などによるさまざまな反射波が複合的に存在すると推測され、同様の通信距離であっても受信電力には差異が発生すると考えられる。そのため、ローカル5Gを導入する工場ごとの特徴(電波伝搬環境)を確認し、基地局を何処に設置すれば良いかを事前に検討することが重要である。

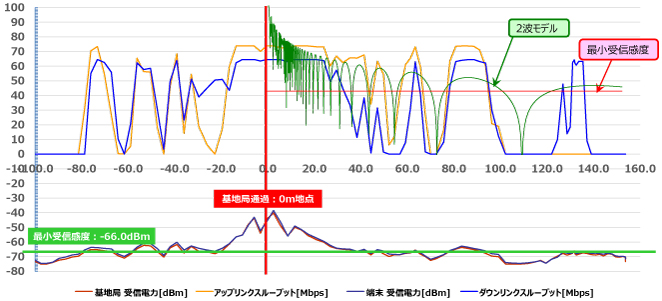

Sub6帯ローカル5Gは、規定周波数の一部(4.8~4.9GHz)の屋外利用が認可されている。本庄地区の屋外テストコースで、同ローカル5G機器を用い、端末を10km/hで移動させながら無線通信特性を計測した。図8に基地局からの距離に対するTCPスループット,受信電力の計測結果を示す。

屋外での無線通信特性は、付近に建物などの反射物が少ない場合、反射波は地面での反射が支配的となり、直接波との2波モデルに従うケースが多い。ダウンリンクでは約140mまで通信可能であるが、2波モデルでの受信電力が落ち込む場所では通信が困難になる場合があることを確認した。

図8 屋外での無線通信特性の計測結果

なおローカル5Gの特徴として、「超高速/大容量」、「超低遅延/高信頼性」、「多数同時接続」が挙げられるが、これらすべてを同時に達成することはできない。そのため、どの特徴を優先して実装するかは機器ベンダー(機種)によって異なる。OKIでは現在、複数のローカル5G機器を保有し、それぞれの無線通信特性や、端末の他機種基地局ヘの接続性などの検証を進めている。

外部化に向けた課題と対応

(1)外観異常判定システムの外部化

本システムを外部化するにあたり、各検証結果を基にシステムを見直した。具体的には、画像解像度(解析精度・システム応答時間)とネットワーク帯域にはトレードオフの関係があるため、構成を工夫した。高精細な画像を高精度に解析するには、大容量の映像伝送が必要となりネットワーク帯域を大きく圧迫する。そのため、デバイス(カメラ)に近いエッジ領域で画像解析を行うよう処理を見直し、解析結果のみをネットワークに伝送することで、高精細な画像を高精度に解析可能なシステム構成に変更した。

次に運用面を工夫した。画像解析精度は撮像環境に大きく影響を受ける。高精度な画像解析を維持するために、定期的なシステムメンテナンスをパラメーター調整のみで行えるよう顧客向けの運用マニュアルを整備した。

このように、実装と運用の観点から外部化に必要となる機能追加と運用手順を整備し、外観異常判定システムの外部化を実現した。

(2)ローカル5Gの外部化

実際の工場内での無線通信特性計測により、基地局から同一の距離であっても、生産設備などの遮蔽物により特性が異なることを確認した。外部化先の利用環境や利用形態はそれぞれ異なるため、下記の手順を確立することによりローカル5Gの外部化を実現した。

①利用環境の調査 → 置局設計

②利用形態の定義 → 機種選定

③システムの構築 → 無線通信特性計測・解析

④上記の計測・解析結果を置局設計へフィードバック

まず、外部化先の利用環境を現地で調査し、ローカル5Gの通信エリアとなる範囲や天井の高さ、生産設備の配置状況などを確認する。その利用環境を電波伝搬環境としてモデル化し、シミュレーションツールなどでの評価によりローカル5Gの基地局を設置する場所を推定する(①)。具体的には、モデル化した電波伝搬環境で、基地局を設置する位置や高さなどをパラメーターとして、どの程度まで電波が届くのかを見積もる。

次に、その通信エリア内でローカル5Gによる通信が必要な端末の台数や、利用するアプリケーション要求などを外部化先へヒアリングする。それにより所要スループットや所要通信遅時間、所要接続台数を定義し、その要求定義に適したローカル5Gの機種を選定する(②)。

選定したローカル5G機器を調達後、外部化先の利用環境やネットワーク構成に合わせて、ローカル5Gシステムを設置・構築し、無線通信特性を計測する(③)。具体的には、どの場所に、どの程度の電波が届いているのかを確認するために、測定器などを活用して受信電力を計測する。またローカル5G端末が設置される想定の場所で、iPerfやpingなどの測定ツールを用いて、スループットや通信遅延時間を計測する。その計測を迅速かつ正確に行うために、OKIでは測定器や測定ツールなどの操作性の向上、計測方法の確立、計測データ解析手法の統一化に取り組んでいる。

上記③の計測・解析結果をフィードバックし、上記①の置局設計で実施した電波伝搬シミュレーション評価での推定値と比較検証することにより、シミュレーションの精度を向上させる(④)。さまざまな電波伝搬モデルを蓄積することにより、上記①の置局設計時の推定値を実際の利用環境での計測値に近付けることが可能になる。

さらに、工場内では、1日のサイクル(製造・出荷スケジュール)に応じて、ローカル5G端末の設置地点周辺での作業者や台車などの移動、部材や完成品などの増減など、環境変動による電波の遮蔽や反射などの変化が発生すると想定される。このような電波伝搬環境の変化に対しては、以前の検証により、置局設計時の回線設計では少なくとも6~8dB程度の設計マージンを見積もることで対応可能と考えている。

今後の展望

パンデミック、そして米中対立やロシアのウクライナ侵攻による地政学リスク、それに起因するサプライチェーン影響により、製造業は売上や生産計画に大きな影響を受けている。このような不確実性が高い世界での環境変化へ柔軟に対応するためには、ダイナミック・ケイパビリティ(企業変革力)(参考文献3)が必要となり、そのダイナミック・ケイパビリティを高めるために、「人・設備・モノの流れ」これらのデジタル化による知・技術の継承、IoTやAIによる生産改革・省力化・自動化といったDXの加速がより一層重要となる。

OKIは製造業のDXを支援するために、「ローカル5G+外観異常判定システム」をはじめとして、自社での稼働実績を基にしたソリューションの外部化を進めていく。

参考文献

(参考文献1)平野建太郎、神谷亮太、川面怜哉、加部隆久:製造現場の省人化・自動化を実現する映像AIソリューション、OKIテクニカルレビュー第237号、Vol.88 No.1、pp46-49、2021年5月

https://www.oki.com/jp/otr/2021/n237/pdf/otr237_r12.pdf [2.0MB]![]()

(参考文献2)浅野欽也、高橋直矢、金丸忠宏、浜口雅春:本庄工場でのローカル5GのPoC検証、OKIテクニカルレビュー第238号、Vol.88 No.2,pp42-45、2021年11月

https://www.oki.com/jp/otr/2021/n238/pdf/otr238_r04.pdf [1.6MB]![]()

(参考文献3)経済産業省:2020年版ものづくり白書

https://www.meti.go.jp/report/whitepaper/mono/2020/honbun_pdf/pdf/all.pdf [45.2MB]![]() (外部サイト)

(外部サイト)

筆者紹介

浅野欽也:Kinya Asano. ソリューションシステム事業本部 DX事業推進センター

加部隆久:Takahisa Kabe. ソリューションシステム事業本部 金融・法人ソリューション事業部

顔正修:Seisyu Gan. ソリューションシステム事業本部 DX事業推進センター

浜口雅春:Masaharu Hamaguchi. ソリューションシステム事業本部 DX事業推進センター

用語解説

- 外部化

- 自社のDXで実証された技術、プロセス、ノウハウを社外のユーザーにソリューション、製品、サービスとして提供すること。

- Sub6帯

- 6GHz未満の周波数を指す。ローカル5Gの周波数帯として、4.6~4.9GHzのSub6帯と、28.2~29.1GHzのミリ波帯が規定されている。ミリ波帯は直進性が強く、工場内のような遮蔽物が多い場所ではSub6帯が適当と想定。