- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.240

- 共創AI技術による防衛装備品への活用可能性評価

技術広報誌 OKIテクニカルレビュー

技術でチャレンジするDX

- 本記事のリーフレット

共創AI技術による防衛装備品への活用可能性評価

近年、AIやIoT、ロボット技術をはじめとした先進技術の急速な発展が進み、さまざまな分野への活用が注目されている。国内では、少子高齢化の進行による労働供給の減少が見込まれる中、これらの先進技術を活用した企業の生産性向上や業務プロセスの改善などが期待されている。防衛省自衛隊を取り巻く環境でも、人手不足が懸念される一方、安全保障環境の変化などによる任務の多様化が進み、先進技術を活用した無人化、省人化や防衛生産・基盤技術の強化が急務とされている。防衛産業基盤は、装備品の生産・運用・維持整備に必要不可欠とされる一方、装備品の高度化・複雑化による調達単価などの上昇から調達数量の減少が生じ、技能の維持・伝承が困難になるという問題が生じている。こうした中、防衛省殿主導のもと、防衛産業基盤の強化に向けて、先進技術を防衛装備品へ適用する支援などが進められている(参考文献1)、(参考文献2)。

このような背景から、OKIでは、AIエッジパートナー企業(以下、パートナー企業)2社と共創し、パートナー企業が開発したAI技術をOKIが製造する水中センサー製造工程の課題解決へ適用することで、防衛装備品製造工程の効率化を図り、品質や生産性向上などの効果評価を進めている。

水中センサー製造工程の課題

製造分野では、人材不足から技能継承の持続が懸念され、人に依存せずに品質を維持・向上して生産性を高めていくことが課題の一つである。パートナー企業に、水中センサー製造工程の見学と作業者へのヒアリングを実施してもらい、品質の維持・向上に関わる課題を四つ導出した。その中から、製造部門として優先度が高くAI技術の活用可能性が見込まれる、次の二つの課題に取り組むことにした。

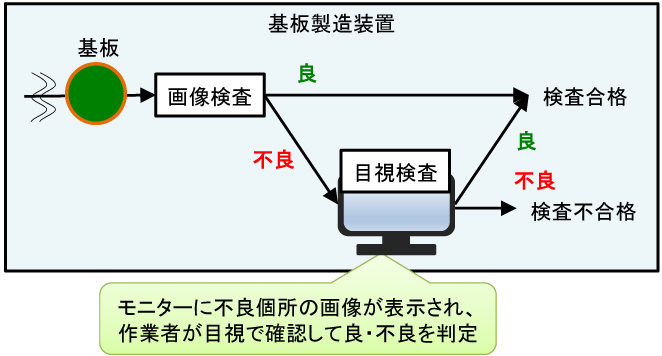

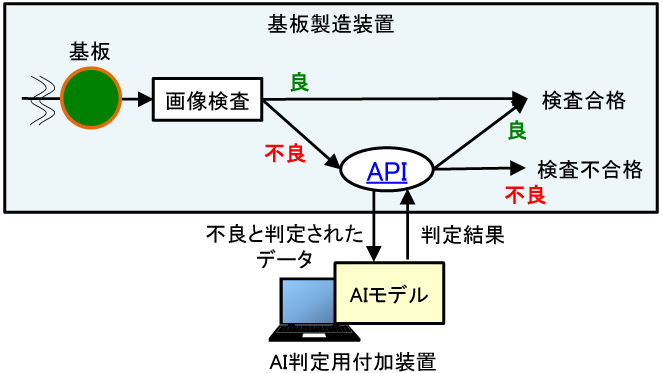

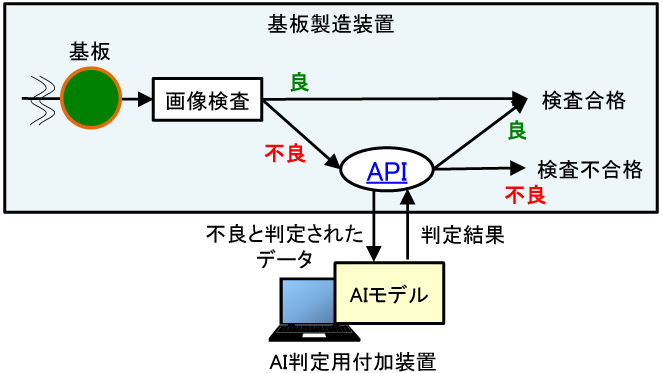

(1)基板製造工程の検査

基板製造工程での検査では人による目視検査が必要不可欠であることが課題である。基板製造装置では、半田付け状態を検査するために、撮像条件を変えた複数の画像や基板部品の高さ情報などを取得し、正解の画像との比較などにより良・不良を判定している。不良品の見逃しがないよう、判定する基準を厳しく設定しているため、不良と判定される件数は多い。画像検査で不良と判定されたものは、作業者による目視検査により、画像や他の検査情報を確認して、本当に不良かを判定している。目視検査の結果、不良と判定されて検査不合格となるものは1%未満であり、人による検査は必要不可欠である。現状、目視検査は限られた作業者しかできないため、作業者に依存せず、この判定作業を自動化して品質を維持・向上していくことが求められている。図1に検査の流れを示す。

図1 検査の流れ

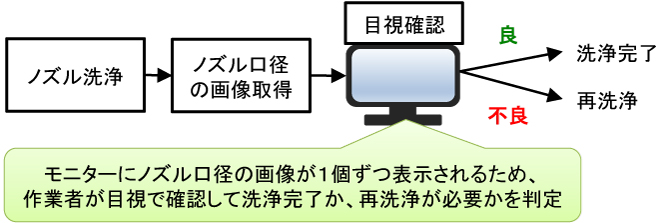

(2)吸着ノズルの洗浄確認

吸着ノズルの洗浄確認では、人による目視確認が必要不可欠であることが課題である。基板のマウント工程で使用される吸着ノズルは、ノズルの目詰まりを除去するために定期的に洗浄している。吸着径が小さいノズルは、ノズル洗浄装置での洗浄後に、吸着ノズル口径の画像を取得してモニターに表示し、作業者はその画像を見て洗浄完了か、目詰まりがあり再洗浄が必要かを確認している。作業者ごとに、慣れなどによる品質のバラつきはあるが、マウント工程での吸着エラーは0.1%に満たないことから、洗浄確認は誰がやっても同等の品質を維持できている。今後は、目視による単純な目詰まりの確認作業を自動化し、今の品質を維持・向上していくことが求められている。図2に洗浄確認の流れを示す。

図2 洗浄確認の流れ

AIモデルの選定と評価基準

前章で述べた課題に対して、パートナー企業と共に、自動化を実現するAIモデルと評価の基準を検討した。評価は、AIモデルの精度と、AIによる自動化の実現可能性という二つの観点で行うことにした。

(1)基板製造工程の検査

これまでの目視検査の作業で、AIの学習に必要な画像や異常個所などのデータを残していたため、適用するAIは教師有学習の分類問題のモデルとした。具体的には画像の分類で幅広い分野に応用事例がある、深層学習のResNet系のAIモデルを選定した。選定理由は次のとおりである。

- AI分野の論文でベンチマークとして広く用いられ実績がある。

- 残差ブロックと呼ばれるスキップ構造を用いることで、かなり深い層でも劣化を起こさずに高精度な学習が可能である。

- 派生手法が多く、モデルの規模を変更しやすい。

AIモデルの精度は、作業者が目視検査した結果とAIモデルが判定した結果がどれだけ一致するかを正解率として算出して評価する。

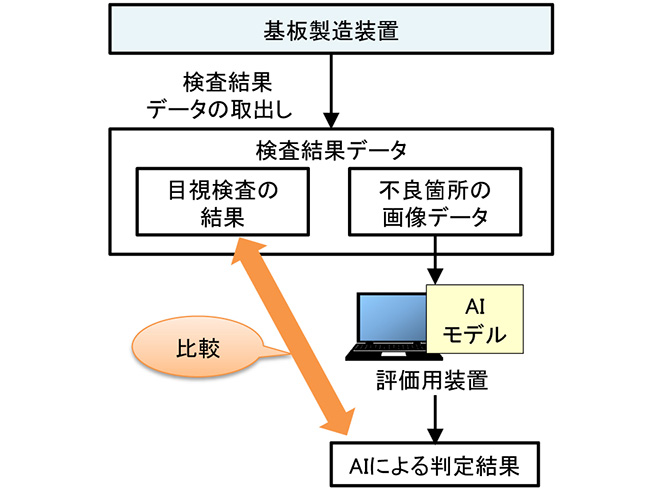

AIによる自動化の実現可能性は、作業者が不良と判定したものを、AIモデルが良と分類してしまう誤検出の件数から評価する。評価方法は、画像検査で不良と判定された検査結果データを取り出して評価用装置に搭載したAIモデルに入力し、その出力結果と、目視検査の判定結果を比較する。図3に評価方法を示す。

目標値は、基板製造では不良を見逃さないことが前提のため、誤検出は0件とした。また、AIの目標正解率は、目視検査で検査不合格と判定されるものは1%未満であることと、不良を良と判定してしまう誤検出を抑えることを優先する数値とした。各目標値を表1に示す。

図3 評価方法

表1 「基板製造工程の検査」目標値

(2)吸着ノズルの洗浄確認

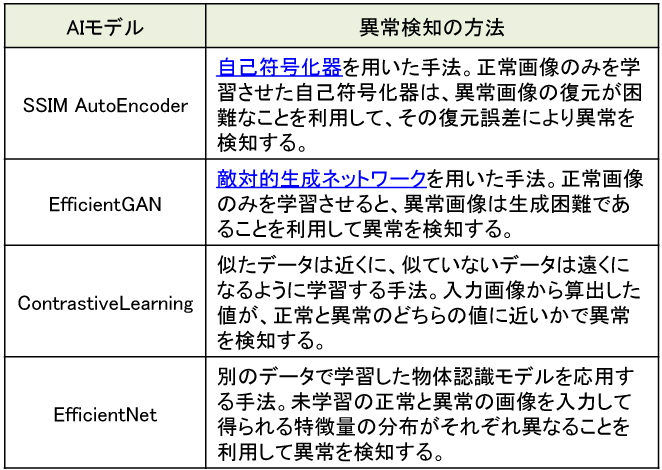

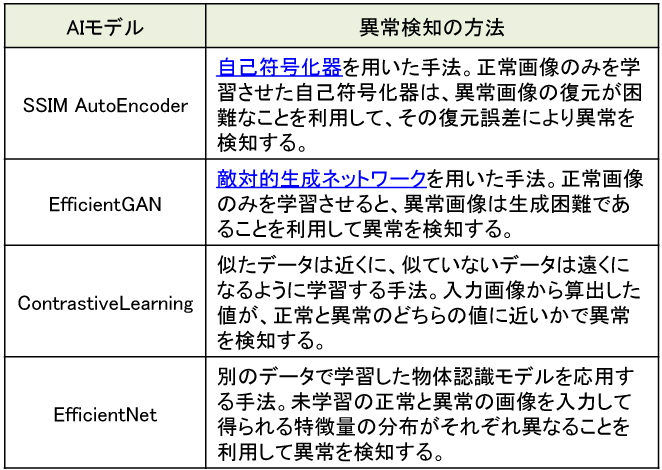

AIモデルの選定は、洗浄不良の異常画像は数が少ないことから、正常画像のみで学習可能な手法かつ、異常検知の分野で高精度の手法であることの二つの観点で検討した。候補となる四つのAIモデルから予備評価し、その中から精度が最も高いものを選定することにした。予備評価したAIモデルを表2に示す。

- ※ 画像内のアンダーラインをクリックすると用語解説へリンクします。

表2 予備評価したAIモデル

表2 予備評価したAIモデル

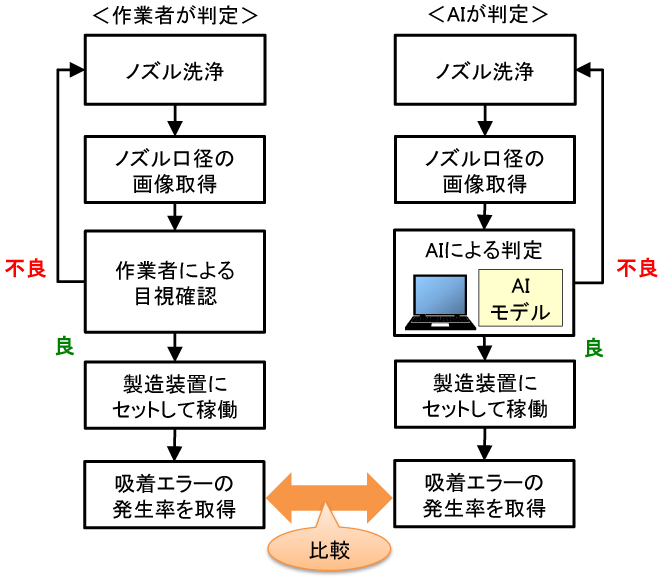

予備評価の結果、EfficientNetを選定することにした。AIモデルの精度は、作業者が判定した結果とAIモデルが判定した結果が一致するかを正解率として算出して評価する。AIによる自動化の実現可能性は、洗浄不良がある場合、マウント工程での吸着エラーの発生頻度は増えるため、作業者が確認した場合とAIモデルが判定した場合の吸着エラーの発生率を比較して評価する。図4に評価方法を示す。

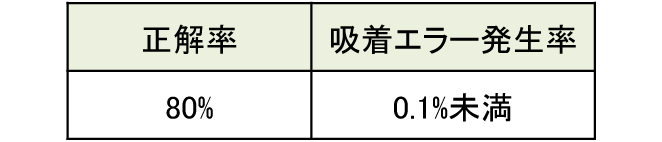

目標値は、現状より吸着エラーの発生率が悪化しないことが前提のため、吸着エラー発生率は0.1%未満とした。また、AIの目標正解率は、再洗浄する割合は5割であることと、洗浄不良の見逃しをどれくらい許容するかから、総合的に精度が高くなるような数値とした。各目標値を表3に示す。

図4 評価方法

表3 「吸着ノズルの洗浄確認」目標値

AIモデルの評価

パートナー企業と共にそれぞれの課題に対して評価した。

(1)基板製造工程の検査

表4に評価の結果値を示す。AIモデルの精度は目標値を達成したが、誤検出が2件発生する結果となった。誤検出したデータは、目視検査でも実際に基板を持って、色々な角度から見て検査しているようなものであった。このことから、現時点では作業をAIで代替えすることは困難である。しかし、精度は高いことから代替の可能性は十分にあると考えられ、実用化に向けて継続的に誤検出を削減させることが必要となってくる。

表4 「基板製造画像の検査」結果値

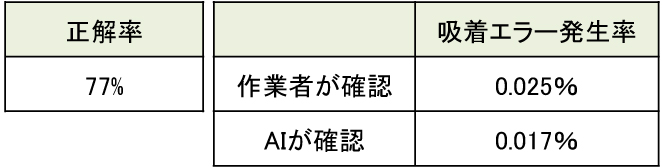

(2)吸着ノズルの洗浄確認

表5に評価の結果値を示す。AIモデルの精度は目標未達であったが、吸着エラー発生率は、作業者が確認した場合と、AIが判定した場合で上がることはなかったため、品質は維持できていると考えられる。AIが作業者を代替えする自動化の可能性はあるが、不良を良と判定する見逃しがあるため、精度の向上が課題である。

表5 「吸着ノズルの洗浄確認」結果値

今後の取組み

今回の結果を踏まえ、AIの精度向上と製造装置への実装方法を検討し始めたところである。

作業者による不良や良の判定基準が明確ではない場合、AIに学習させても上手く判定できなくなる。このため、判定しづらいデータは、作業者に詳細なヒアリングを実施し、判定した基準を明確にすることで精度の向上を図る。また、AIの学習に必要なデータ量を補うために、今回は使用しなかった撮像条件のデータや、水中センサー以外の民需品データも活用する。

製造装置は、一般的に外部からの購入品が多いため、今回のようなAI技術を製造装置にそのまま実装することは困難と考えられる。このため、外付け可能なAI検査用付加装置を準備し、容易に連接可能なソリューションを開発することで製造装置への適用を図る。図5に実装例を示す。

- ※ 画像内のアンダーラインをクリックすると用語解説へリンクします。

図5 製造装置への実装例

図5 製造装置への実装例

防衛産業基盤の維持・強化に向けて

今回は、防衛装備品の中でも量産品の一つである水中センサーを対象にしたが、防衛装備品は少量生産品のものが多い。少量生産品では、AIの学習に必要なデータ量確保が課題の一つになるが、近年では少量データによる学習手法も普及してきている。今後は、パートナー企業とともに、少量生産品の装備品にも適用可能な学習方式や、さまざまな先進技術の開発に取リ組み、防衛装備品の品質や生産性向上などを提供するソリューションを創出し、防衛産業基盤の維持・強化に繋げていきたい。

謝辞

本取組みは、OKI AIエッジパートナー企業である、株式会社コンピュータマインド殿並びに創屋株式会社殿との共創によるものです。ここに謝意を表します。

参考文献

(参考文献1)防衛省・自衛隊 令和4年版防衛白書

https://www.mod.go.jp/j/publication/wp/(外部サイト)

(参考文献2)防衛省・自衛隊 我が国の防衛と予算 令和4年度概算要求の概要

https://www.mod.go.jp/j/yosan/yosan_gaiyo/2022/yosan_20210831.pdf [5.3MB]![]() (外部サイト)

(外部サイト)

筆者紹介

村瀬悠紀:Yuki Murase. ソリューションシステム事業本部 特機システム事業部 SE統括部

用語解説

- AIエッジパートナー企業

- 「OKI AIエッジパートナーシップ」に参加するパートナー企業。

- 正解率

- 全検証データの中で、正しく予測できた割合。

- 自己符号化器

- 入力画像と全く同じ画像を復元するように学習を行うAIモデル。

- 敵対的生成ネットワーク

- 画像を生成するプログラムと、生成された画像が本物か偽物かを識別するプログラムで構成される。

- API(Application Programming Interface)

- ソフトウェア同士が互いに情報をやり取りする際に使用するインターフェース仕様。