- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.240

- 環境モニタリングのための光ファイバー振動センサー

技術広報誌 OKIテクニカルレビュー

技術でチャレンジするDX

- 本記事のリーフレット

環境モニタリングのための光ファイバー振動センサー

光通信用に敷設されている既存の光ファイバーケーブルを用いた光ファイバー振動センサーは、光ファイバーに沿った広範囲の振動データを一括で高精度に計測できるという利点から(参考文献1)、(参考文献2)、近年環境モニタリングの手段として注目を集めている(参考文献3)。たとえば、鉄道沿線や高速道路沿線などに既に埋設されている通信用光ファイバーケーブルを利用した、移動体の計測や周辺設備の異常検知など、老朽化する社会インフラの維持管理及び高度化に貢献する技術として期待されている。そこで、OKIでは既に商品化されている光ファイバー温度・歪み(ひずみ)センサーに加え、Φ-OTDR方式(参考文献4)の光ファイバー振動センサーの研究開発に取り組んできた(参考文献5)、(参考文献6)。

光ファイバー振動センサーは、その測定方式から大きく分けて強度測定型と位相測定型の二つに大別される。一般的には、強度測定型は装置構成が簡易であるが測定精度が悪く、位相測定型は装置構成が複雑であるが測定精度が良いという特徴がある。OKIはこれまでに、さまざまなお客様のニーズや利用環境に対応するために、両者の光ファイバー振動センサーの研究開発に取り組んできた。

本稿では、光ファイバー振動センサー技術の紹介と、お客様との検証実験を通した光ファイバー振動センサー研究開発の進展を紹介する。

レイリー散乱光を用いた光ファイバー振動センサー

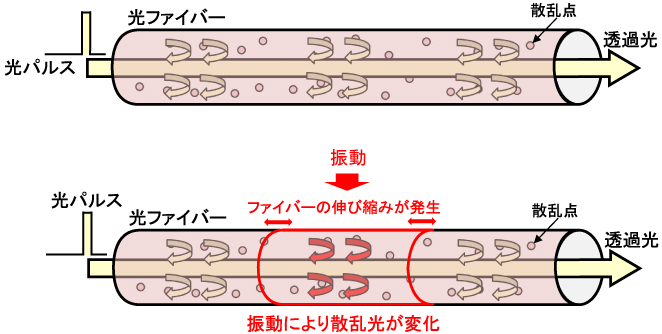

一般的な光ファイバー振動センサーでは、光ファイバーで発生したレイリー散乱光(参考文献7)を計測する。図1に光ファイバー振動センサーの原理の概念図を示す。光ファイバーに光を入射すると、微量の散乱光が散乱点から入射端に反射してくることが知られ、これらの散乱光は後方散乱光と呼ばれている。後方散乱光にもいくつか種類があり、その中で光ファイバーを構成する石英ガラスの不均一性に起因する散乱光はレイリー散乱光と呼ばれ、後方散乱光の中で最も強度が高いため、光ファイバーの振動を感度よく捉えるには好適である。また、後方散乱光は入射された光パルスによって、光ファイバーの各位置で発生する。そのため、光パルスを入射してから後方散乱光が入射端に到達するまでの時間から、後方散乱光の発生位置を特定できる。

図1 光ファイバー振動センサーの原理

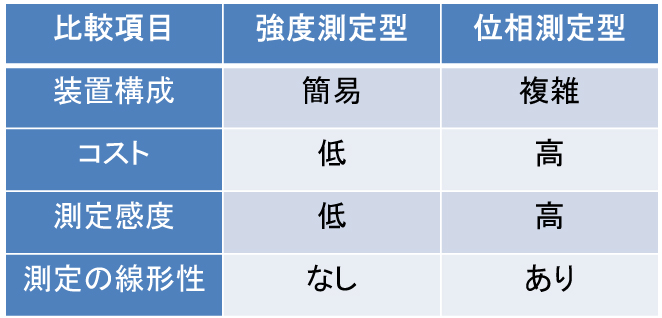

光ファイバーに振動が伝わると、振動によって光ファイバーが伸縮する。光ファイバー振動センサーでは、この光ファイバーの伸縮による散乱光の変化を計測し、光ファイバーに伝わった振動を算出する。その際、散乱光の強度変化に注目するのか、若しくは位相変化に注目するのかによって光ファイバー振動センサーは大きく二つに大別される。表1にこれらの特徴を整理した。

表1 光ファイバー振動センサー種別ごとの特徴

強度測定型の光ファイバー振動センサーは、比較的装置構成が簡易でありコストを低く抑えられるが、測定感度が低く、振動の強さと測定結果の大きさが必ずしも比例しない(線形性がない)という特徴がある。一方、位相測定型の光ファイバー振動センサーは、測定感度が比較的高く、振動の強さに比例した測定結果が得られる。しかし、装置構成に位相を測定するための機構が必要であり、さらにフェーディングと呼ばれる位相測定型独自の課題を解決するための機構も必要とされる。その結果、位相測定型の光ファイバー振動センサーはコストが高くなってしまう。

OKIでは光ファイバー振動センサーを用いた環境モニタリングの全国規模での普及を目指して、センサーの低価格化が期待される強度測定型の研究開発とともに、複雑な構成で従来高価だった位相測定型を、簡素な構成によって低価格で実現するという課題に取り組んできた。

簡素な位相測定型光ファイバー振動センサーの開発

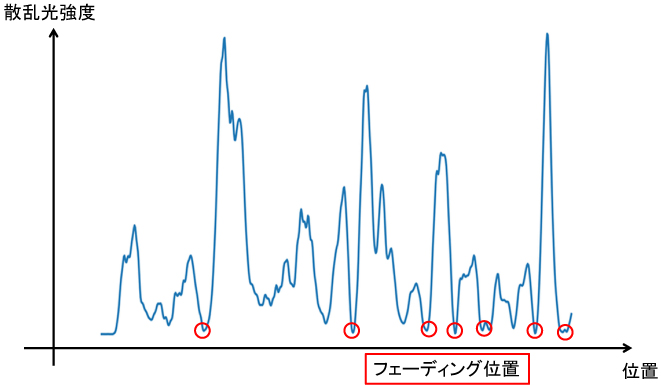

一般的に、位相測定型の光ファイバー振動センサーには、フェーディングと呼ばれる、確率的に測定不能位置が発生する現象が知られている。図2にフェーディングの概念図を示す。図2では、横軸が散乱点の光ファイバー入射端からの距離、縦軸が散乱光の強度を示している。光ファイバー振動センサーで観測される後方散乱光は、光ファイバー内の無数の散乱点で発生した散乱光同士が干渉し合った結果である。そのため、散乱光同士が強め合うように干渉するのか、弱め合うように干渉するのかによって、観測される散乱光強度がランダムに変化する。その結果、図2に示すように、散乱光強度は位置によってランダムに変動する、ギザギザした形状をしている。このように光ファイバー振動センサーでは、確率的に散乱光強度が微弱になりノイズに埋もれてしまう位置が存在する。その結果それらの位置では、散乱光の位相を正確に測定できなくなり、振動の測定が不可能となる。これがフェーディングと呼ばれる現象の基本原理である。

図2 フェーディングの概念図

フェーディング問題を解決する従来方法としては、光源の周波数に依存してフェーディング発生位置がランダムに変化することを利用した光源の周波数多重化や、光パルスの半分を逆位相に位相変調した光パルスと変調しない光パルスを交互に入射することで、少なくともどちらかの光パルスにフェーディングが発生していない状況を作る方法などがよく知られている。しかし、これらの手法では、複数の異なる周波数の光源や特殊な位相変調装置などが必要となり、そのことがコストを押し上げていた。そこでOKIでは、信号処理のみによる低価格化を目指したフェーディング問題の解決手法として、適応ゲージ長方式(参考文献6)を提案している。

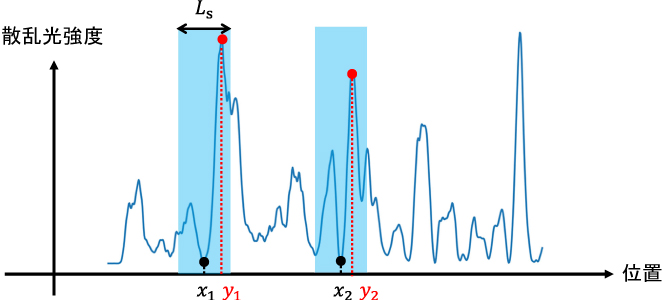

本手法の概念図を図3に示す。図3は図2の散乱光強度の概念図に、適応ゲージ長方式の概念を追加した図である。本手法の基本的な考え方は、強度が微弱な位置での位相が正確に測定できなくなるのであれば、その周辺の強度の高い位置での位相で代用しようという発想に基づいている。

図3 適応ゲージ長方式の概念図

一般的に位相測定型の光ファイバー振動センサーでは、異なる二つの位置での散乱光の位相差を計算することで、その二つの位置の間に加わった振動情報を抽出する。この二つの位置の間の距離はゲージ長と呼ばれる。今、図3のようにx1及びx2で、散乱光強度が微弱でありフェーディングが発生しているとする。適応ゲージ長方式では、それらの位置の位相を用いる代わりに、フェーディング発生位置の周辺(探索範囲LS)の中で最も散乱光強度の高い位置の位相を用いる。そのため、図3では、それぞれy1及びy2での位相が代わりに用いられる。結果として、この信号処理によりゲージ長がx2-x1からy2-y1に変化することから、本方式を適応ゲージ長方式と呼んでいる。このように適応ゲージ長方式は、位置の精度があいまいになるというデメリットがあるものの、フェーディングの影響を排除することができるという特徴を持つ。

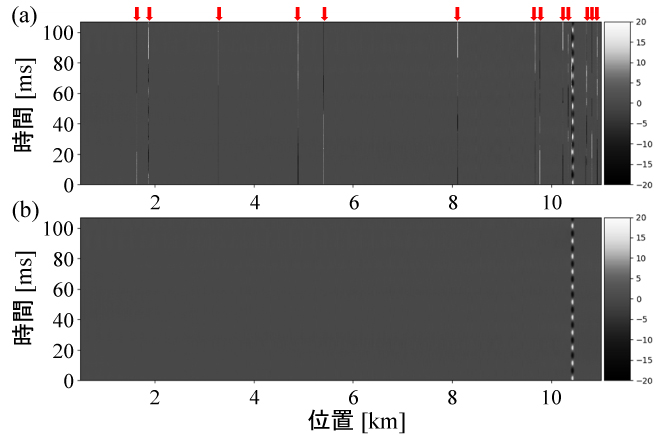

図4に本手法の効果を表すグラフを示す。横軸が光ファイバーの入射端からの距離、縦軸が測定時間、色の濃淡が振動によって変化する光の位相を示している。図4(a)は、フェーディング対処をしていない光ファイバー振動センサーの計測結果を示し、図4(b)は図4(a)の結果に適応ゲージ長方式の信号処理を施した結果を示している。本実験では全長約11kmの光ファイバーを用い、約10km付近に100Hzの振動を印加している。

図4 適応ゲージ長方式の効果

図4(a)では、約10km付近に100Hzの振動を縞模様として測定できていることが分かるが、図上部の矢印で示す位置で縦線のノイズが見られる。これらがフェーディングによるノイズである。これらの位置では実際には振動がないにも関わらず、位相が正確に測定できないために振動ノイズとして見えている。一方で、図4(b)では、100Hzの振動は図4(a)と同様に測定できていることに加えて、フェーディングによるノイズを除去できていることが分かる。

強度測定型と位相測定型の計測感度

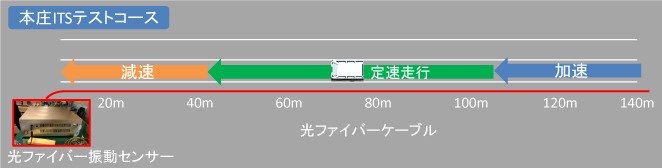

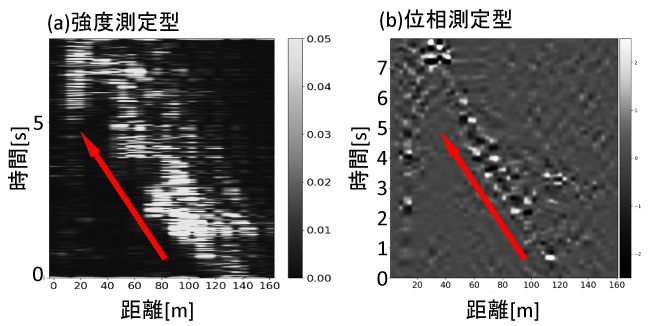

光ファイバー振動センサーによる環境モニタリングの検証実験として、OKIはこれまで鉄道沿線や高速道路沿線の既設光ファイバーを用いた振動計測の検証実験を行ってきた。その中で、強度測定型では電車などの重量物を計測することはできるが、電車に比べて比較的軽量な車の発生する振動計測は困難な場合があることが判明した。その例として、OKI本庄工場の敷地内にある本庄ITSテストコースで実施した車両計測結果を紹介する。図5に本庄ITSテストコースでの車両計測実験の概略を示す。本実験では、テストコースの車線脇に約200mの光ファイバーを直置きし、横の車線を車両で走行することで、車両振動の計測を試みた。図6に本実験の計測結果を示す。図6(a)は強度測定型光ファイバー振動センサーの計測結果、図6(b)は位相測定型光ファイバー振動センサーの計測結果をそれぞれ示している。また、グラフの横軸は光ファイバーの入射端からの距離、縦軸は測定時間を示している。同図に赤の矢印で示す、グラフ上の時間経過に伴う振動位置の傾きから、物体の移動速度が推定できる。

図5 本庄テストコースでの車両計測実験の模式図

図6 車両走行の計測結果

図6(a)では振動の発生している範囲が横軸方向に数10m以上に広がって実際の車両長よりも長くなり、車両位置特定の精度が位相測定型に比べ低いことが分かる。このように強度測定型の光ファイバー振動センサーでは、車の発生する振動の計測には困難な場合があることが分かってきた。また、位相測定型光ファイバー振動センサーも、車両による振動をリアルタイムに表示できる信号処理技術や、より軽量で低速に走行する車両の振動を計測するため、さらに高感度にする必要があることなどが、お客様との検証実験から分かってきた。そのため、位相測定型光ファイバー振動センサーの改良を実施した。

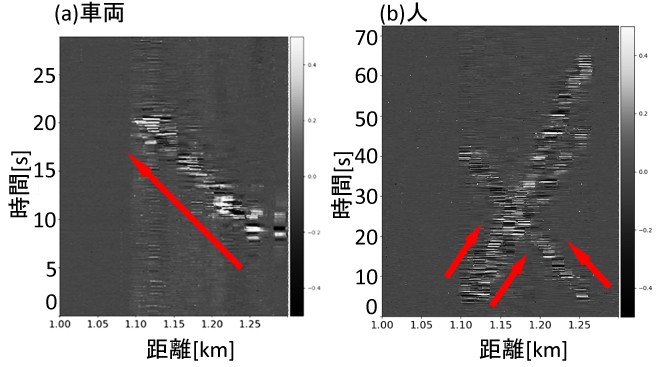

図7に、改良した位相測定型光ファイバー振動センサーを用いた、本庄ITSテストコースでの同様の実験測定結果を示す。

図7 改良型位相測定型光ファイバー振動センサーの計測結果

図7(a)は、図6(b)と同様に車両を走行させ、車両による振動を計測した結果を示している。図7(b)は、設置した光ファイバーケーブルの傍を二人が順方向に、一人が逆方向に走った際の振動を測定した結果である。図6(b)と図7(a)を比較すると、改良型では周囲のノイズが小さく抑えられ、車両の走行軌跡をより鮮明に計測できていることが分かる。また、図7(b)では、順方向に走る速度の異なる二人の軌跡と、逆方向に走る一人の軌跡が確認できることから、位相測定型の光ファイバー振動センサーでは、人が走る際に発生する微弱な振動までも計測できることが分かる。

まとめと今後の取組み

OKIは、既設の光ファイバーケーブルを用いた光ファイバー振動センサーによる環境モニタリングの研究開発に取り組んできた。本稿では、お客様との検証実験を通して取り組んできた、強度測定型と位相測定型の両者の光ファイバー振動センサー研究開発概要を紹介した。今後は、得られた振動情報をもとにリアルタイムにAI処理することによって、高速道路での事故・渋滞・逆走といった事象検知など、さらに価値を創出できると考えている。OKIは、今後もお客様との共創を通じ、ニーズに応える技術開発に挑戦していく。

参考文献

(参考文献1)保立和夫、村山英晶:光ファイバセンサ入門、初版、p21、2012年、現光ファイバセンシング振興協会

(参考文献2)Arthur H. Hartog: AN INTRODUCTION TO DISTRIBUTED OPTICAL FIBER SENSORS、初版、p24-25, p364-371、2018年、CRC Press

(参考文献3)光ファイバ環境モニタリング、NTT R&D Forum 2020 Connect、2020年11月17~20日、

https://www.rd.ntt/_assets/pdf/forum/2020/N10_j.pdf [418KB]![]() (外部サイト)

(外部サイト)

(参考文献4)X. Fan, et al.: Distributed Fiber-Optic Vibration Sensing Based on Phase Extraction From Optical Reflectometry, Journal of Lightwave Technology, vol.35,

no.16, pp. 3281-3288, 15 Aug.15, 2017.

(参考文献5)小泉健吾、村井仁:次世代火力発電設備モニタリングを実現する高空間分解能光ファイバーセンサー、OKIテクニカルレビュー第239号、Vol, 89 No.2、pp.12-15、2022年5月

(参考文献6)N. Yamashiro, et al.: Adaptive Gauge Length Method to Avoid Fading Effect for Phase-sensitive OTDR, Optical Fiber Sensors Conference 2020 Special Edition, G. Cranch, A. Wang, M. Digonnet, and P. Dragic, eds., OSA Technical Digest (Optica Publishing Group, 2020), paper T2A.2.

(参考文献7)C03_光の散乱、光ファイバセンシング振興協会、2014年11月16日、

https://www.phosc.jp/cms/article/000014.html(外部サイト)

筆者紹介

山城直毅:Naoki Yamashiro. イノベーション推進センター センシング技術研究開発部

神田祥宏:Yoshihiro Kanda. イノベーション推進センター センシング技術研究開発部

村井仁:Hitoshi Murai. イノベーション推進センター センシング技術研究開発部

用語解説

- Φ-OTDR(Phase-sensitive Optical Time Domain Reflectometry:位相感応型)

- 光ファイバーに光パルスを入射したときに発生する後方散乱光のうちの一つであるレイリー散乱光を受光して、光ファイバーに伝わった振動を計測する方式。

- レイリー散乱光

- 光ファイバーで発生する散乱光の内、媒質内の密度揺らぎにより発生するもので、入射光と同じ周波数成分を持つ。

- 適応ゲージ長方式

- 散乱光強度が微弱な位置の位相を用いる代わりに、近傍の十分に強度の高い位置の位相を使用することでフェーディングの影響を除去する計測方式。