- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.240

- 船の安全運航に寄与する船舶用無線ひずみモニタリングシステム

技術広報誌 OKIテクニカルレビュー

技術でチャレンジするDX

- 本記事のリーフレット

船の安全運航に寄与する船舶用無線ひずみモニタリングシステム

大型船舶の折損事故を起こさないためには、運航中に船体にかかる応力を把握し、応力に応じた操船を行うことが重要である。昨今、自律運航船・リモート運航船など、無人運航の開発が将来技術として注目されている。この技術実現には、乗組員が目視や体感していた船体の状況を自動でモニタリングすることが必要とされ、このような船舶の安全運航に寄与する船体構造モニタリングの関心が高まっている。

しかし、船体構造モニタリングは、実施コストの高さから実施数は少ない。高コストの要因として、船体に配置するセンサーケーブルの敷設コストが挙げられる。この課題解決のために、無線技術を活用した船舶用無線ひずみモニタリングシステム(以下、本システム)を開発することで、低コストで、船舶の安全運航に寄与可能なソリューションを構築することが可能となる。

OKIは、電源工事や通信配線工事が不要で、設置容易性に優れ、インフラなどをモニタリング可能な、ゼロエナジーゲートウェイシリーズ(以下、ZE-GWシリーズと称する)を販売している(写真1)(参考文献1)、(参考文献2)。この製品で使われているOKIの無線通信技術、省電力技術を活用することで、本システムの開発を実現する。

本稿では、船舶用無線ひずみモニタリングシステムの概略説明と、このシステム開発に関わる技術を紹介する。

写真1 ゼロエナジーゲートウェイシリーズ

(左から単体型、超音波水位計付、水圧式水位計付、高感度カメラ付)

特徴・概要

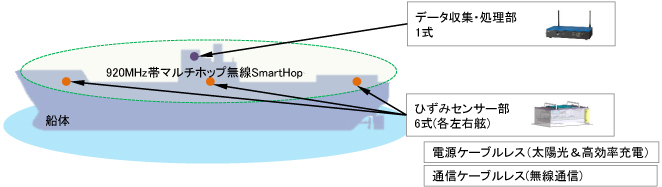

船舶用無線ひずみモニタリングシステムの概略を、図1に示す。

本システムの機器構成は、船首、船尾、中腹の各右左舷に合計6か所配置する「ひずみセンサー部」と、操舵室などの居住区内に設置する「データ収集・処理部」からなる。各機器のデータ通信は、省電力の920MHz帯マルチホップ無線「SmartHop®」(注1)を使用する。ひずみセンサー部は、ZE-GWシリーズである、小型可視光発電タイプのソーラーパネルと、発電量が小さい場合でも充電を可能とする高効率な充電方式により外部電源配線不要とし、センサーと電源の両方を無線化し運用する。データ収集・処理部は、AIエッジコンピューター「AE2100」(注2)を用い、データの受信、統計、電文作成などを行う。

有線のシステムでは、適用が新造船に限られるのに対し、無線のシステムは、配線工事不要による工事費用の大幅減や、既存船へ適用が容易なことから、より多くの船舶の安全運航に寄与可能となる。

現在、船舶用構造モニタリングシステムとして、パッケージ販売されているのは海外製品だけである。日本の構造モニタリングシステムは、現状他国に後れを取り、一刻も早く打開する必要がある。このような背景がある中、本システムは長期間の構造モニタリングを、無線かつ電源供給なしで実現する海運業界初となるシステムである。

図1 船舶用無線ひずみモニタリングシステムの概略

技術

(1)耐環境筐体の技術

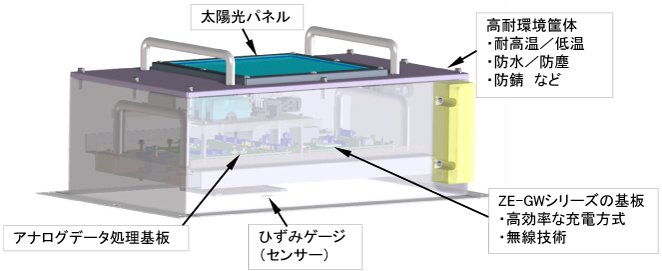

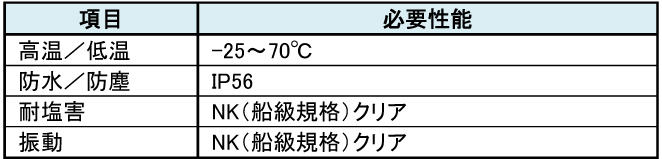

図2にひずみセンサー部の外観イメージと機能を示す。また、表1に必要な耐環境性能の一例を示す。

長期間の構造モニタリングを実現するには、長期の経年劣化に対応できる耐環境性能が必要である。さらに、ひずみセンサー部は船体の甲板部に設置されるため、日射による温度上昇や劣化、潮風や海水による劣化など、日常環境の屋外とは異なる厳しい環境にさらされる。本システムの開発には、このような厳しい環境に耐えられる高耐環境性筐体(きょうたい)の設計が必要となる。

具体的には、船上に設置される機器であるため、潮風・海水に対してより強力な錆(さび)対策が必要で、対策として錆に強い材料や、高い防錆(せい)能力のある重耐塩塗装を施す必要がある。また、筐体は防水構造とし、内部に海水が侵入しない構造にする。

日射による温度上昇は、高温に耐える部品を選定する。筐体を水密筐体とした場合は、温度上昇による筐体内の圧力変化の影響を考慮した構造とする対策が必要となる。

このような、機器に耐環境性を付与する技術を「ラギダイズ技術」といい、株式会社OKIコムエコーズ(以下、OCEとする)では今までさまざまな環境に設置する製品を開発してきた。

このラギダイズ技術のノウハウを活かし、今回の高耐環境性能を満足し、かつ低コストを考慮した最適な筐体を開発する。

図2 ひずみセンサー部の外観イメージと機能(開発中)

表1 必要な耐環境性能(一例)

(2)無線伝送の技術

今回開発する船舶用無線ひずみモニタリングシステムは、920MHz帯マルチホップ無線技術を使用している。920MHz帯は、無線LANやBluetooth®(注3)で使われている2.4GHz帯と比べて電波の回込みが大きく、伝搬特性が優れるため、遮蔽物が多い船舶の使用に適している。また、有線での電源供給を不要とするため、データ処理機能の一部をセンサー側に持たせて、無線通信負荷を最小限にすることで、既存陸上システムよりも高頻度のデータ計測をしながら、省電力化を図れる。

(3)モニタリングセンサーの特長

今回モニタリングするデータのひずみ値は、「ひずみゲージ」というセンサーを使用して計測する。ひずみゲージは、箔(はく)状の抵抗体が外力などで伸縮すると、抵抗値が変化する原理を利用して計測する仕組みのセンサーである。

現在の船舶ひずみモニタリングは、光ファイバーを用いたFBG(Fiber Bragg Gratingファイバー ブラッグ グレーティング)センサーが主流である。

FBGとは、光ファイバー中に屈折率変調(回折格子)を形成したものである。光ファイバーが外圧などにより伸縮すると、光ファイバー内の反射波長が変化する特性を利用してひずみを計測する仕組みである。FBGセンサーは光ファイバーを使用しているため、電磁ノイズの影響を受けないことや、高耐久であるなどのメリットがあるが、有線化が必要となる。FBGの有線化が必要である理由は、光源や、反射波長を無線伝送するための電気信号に変換する処理(光電変換機)や、サーキュレーターなどの消費電力が大きい構成品を動かすために、外部電源の有線接続が必要だからである。このため、本システムの開発では、省電力で無線化を実現できるひずみゲージを用いることにした。

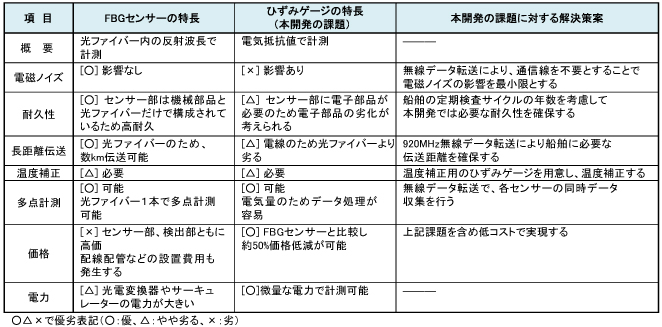

表2にひずみゲージとFBGセンサーの特長、及びひずみゲージの開発課題を示す。

ひずみゲージの通信線は、FBGセンサーと異なり電線のため、電磁ノイズの影響を受ける恐れがある。この懸念事項は、本システムの開発品では無線データで伝送するため、長距離ケーブルがなく電磁ノイズの影響を小さくできると想定している。

表2 ひずみゲージとFBGセンサーの特長及びひずみゲージの開発課題(一例)

センサー部の耐久性は、FBGセンサーは機械部品と光ファイバーで構成されるため高耐久であるが、ひずみゲージは電子部品が必要であり、これが劣化する恐れがある。この懸念事項には、船舶の定期検査サイクルの年数を考慮し、必要な耐久性を確保できる部品を選定する。また、甲板上の環境を想定した加速劣化試験やOCE保有の洋上構造物(バージ:SEATECⅡ)での長期信頼性試験も行い、耐久性も確認する。

ひずみゲージは、センサーそのものの構成部材の違いなどにより、FBGセンサーより測定精度が劣ると考えられる。測定精度は、船体構造モニタリングの要求事項に合致できるよう、耐環境性筐体やデータ処理部分を開発中である。

今後の展望

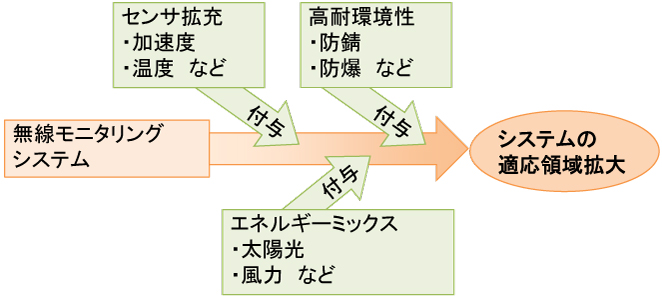

今回開発する船舶用無線ひずみモニタリングシステムは、従来のZE-GWシリーズと比較して、日常環境の屋外とは異なる過酷な環境下でも、容易に設置可能なことが大きな特徴である。この特徴を活かして、洋上風力発電などの海洋構造物のモニタリングや、陸上の構造物ヘルスモニタリングにも適用が可能と考えている。

また、加速度や圧力、温度などのセンサーとの組合せで、より用途は広がることが期待される。

現状は太陽光パネルと高効率な発電・充電方式を利用しているが、天候に左右されやすい。このため、現在は風力も取り入れたエネルギーミックスを検討している。エネルギーミックスにより発電量が増えることで、使用可能なセンサーが増えることや、通信頻度の増量によるデータ量増加などより適応領域を拡大できると考えている。

図3 今後の展望イメージ

謝辞

本開発は公益財団法人日本財団様より助成を頂いて実施しています。

この場を借りてお礼申し上げます。

参考文献

(参考文献1)久保祐樹、橋爪洋、依田淳:ゼロエナジーゲートウェイ~太陽光発電駆動のIoTゲートウェイでインフラ監視の導入を容易化~、OKIテクニカルレビュー第237号、Vol.88号 No.1、pp.58-61、2021年5月

(参考文献2)橋爪洋、久保祐樹、依田淳:ゼロエナジー高感度カメラ~電源配線不要、昼夜問わずインフラの現場を鮮明にリモート撮影~、OKIテクニカルレビュー第239号、Vol.89号 No.1、pp.20-23、2022年5月

筆者紹介

西野雄紀:Yuki Nishino. 株式会社OKIコムエコーズ 技術部

浅河大斗:Hiroto Asakawa. 株式会社OKIコムエコーズ 技術部

新林祐樹:Yuki Shinbayashi. 株式会社OKIコムエコーズ 技術部

用語解説

- ラギダイズ技術

- 「ラギダイズ(ruggedize)」とは「丈夫な、ゴツゴツした」を意味するruggedの動詞形で、製品やシステムに耐熱や耐寒、防水、防塵、耐衝撃といった耐環境性を付与することを意味する。

- (注1)SmartHopは、沖電気工業株式会社の登録商標です。

- (注2)AE2100は、現場などのエッジ領域で収集したデータをAI解析処理できる、IoT構築可能なコンピューター。

- (注3)Bluetoothは、Bluetooth SIG,Inc.の登録商標です。