サステナビリティ

環境

事業活動における取り組み

OKIグループでは、全体視点と個別視点から環境活動を推進しています。

事業拠点における脱炭素への取り組み

OKIグループでは事業拠点の脱炭素への取り組みとして、効率改善(省エネルギー)と再生可能エネルギーの導入等により脱炭素への取り組みを進めています。

効率改善(省エネルギー)

現場設備の運用改善、設備類の高効率化への更新を柱に、エネルギー原単位1%以上を目標に推進しています。

| 省エネ施策 |

|

|---|

再生可能エネルギーの導入

OKIグループでは、再生可能エネルギーの導入に際し、事業所での太陽光発電や再エネ証書購入などをバランスよく導入を進めており、2023年度はCO2削減目標を上回りました。今後も再エネ導入施策を向上させ、従来からの省エネ施策と共に脱炭素を推進します。

| 再エネ事例 | 2022年7月、国内初の『ZEB』(※)に認定を受けた本庄工場を本格稼働させました。2023年度から非化石証書を購入し、2024年4月にはOKIネクステック小諸工場に太陽光パネルを設置しました。 |

|---|---|

| OKIグループで信頼性評価と環境保全の技術サービスを展開するOKIエンジニアリングは、2025年度に全5拠点の電力使用によるCO2排出量ゼロ化を行い「カーボンニュートラル・テストラボ」の実現を目指し、2022年度から再生可能エネルギーの導入を進めています。これにより、受託した試験評価サービスによって発生するCO2排出量をゼロ化し、お客様のサプライチェーンにおけるCO2排出量削減に貢献することを目指しています。 |

- ※ZEB(Net Zero Energy Building):快適な室内環境を実現しながら、再生可能エネルギーによる創エネルギーと、断熱性を高めた構造やセンサーなどを駆使した省エネルギーにより、建物で消費する一次エネルギーの収支をゼロにすることを目指した建物。(生産設備やOA機器等のエネルギー消費量はZEBの計算からは除外)

拠点特性に応じた環境施策

各拠点における環境施策は、その特性に応じて進めています。脱炭素活動を例にとると、塗装やめっきなどを中心とした加工系工場、部品実装などの組立系工場、大規模オフィス、小規模オフィスに分類し、それぞれの特性に応じた施策を推進しています。

例として、加工系工場は、生産設備や空調機器が停止することなく連続で稼動していることに特性があり、固定的に消費するエネルギーの削減を中心に取り組んでいます。組立系工場の場合、固定的な負荷は少なく、生産量に応じてエネルギー消費が変動するという特性があります。少量多品種型の生産が増えていることを踏まえ、セル生産、一個生産、レイアウト変更などの施策で効率化を進めています。大規模オフィスでは省エネ型の空調機器や照明器具の導入による改善を進め、小規模オフィスでは省エネ活動など運用面を中心に改善しています。

OKIグループでは、こうした拠点特性に応じた施策と目標設定を行うとともに、共通課題へのトライアルを実施し、効果的な事例を水平展開することで、グループ全体の最適化を目指しています。

加工系工場

プレス工程の繊細な品質管理とCO2削減の両立へのチャレンジ

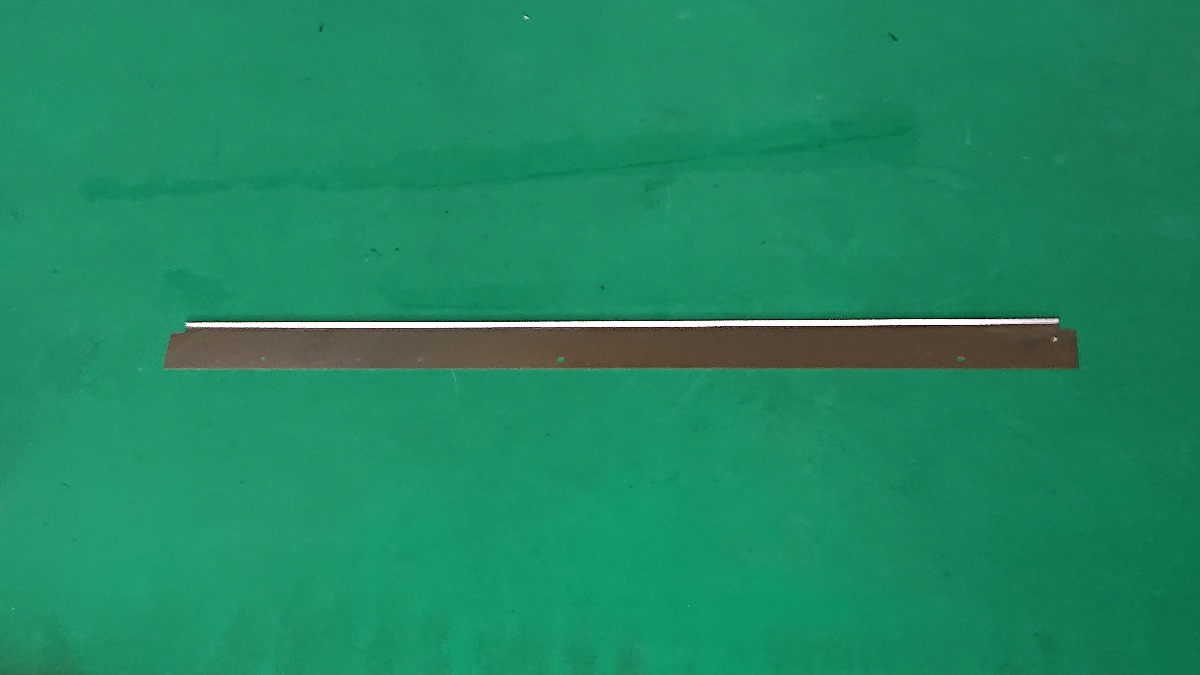

より高度な品質が求められるステンレス製バネ鋼板

ステンレス製バネ鋼板の曲げ加工に用いられる油圧モーターを用いた専用装置

屋外筐体などの板金加工とカスタム電源製造の2事業からなるOKIシンフォテック(OSC)では、得意とする金属の曲げ加工で用いられるプレス装置の稼働方法を見直し、CO2削減やコストダウンに大きな効果を得ました。

より高度な品質が求められる一部の製品(ステンレス製バネ鋼板)の曲げ加工には、油圧モーターを用いた専用装置で行われますが、温度を一定にしておかないと油の体積が変化し同じ圧力で加工しても曲がりの仕上がりが大きく変わります。モーターの油圧は、曲げる金属の厚さと長さ、材質や曲げる角度によって、500グラムから100トン以上に変化させますが、調整を誤ると、作業後、圧力を抜いた瞬間に素材の曲がりが戻ってしまうスプリングバックという不具合などが起きてしまいます。

このため同社では品質への配慮からこの装置を待機状態のままにしていました。今回のプロジェクトでは、品質を確保しながらプレス装置の待機時間を最適化することで、この装置単体で約80%の電力やCO2削減と品質確保に成功しました。

連続稼動する装置で9割省エネ

宇宙空間で使われる高信頼性プリント基板などを製造するOKIサーキットテクノロジー(OTC)では、無停止で稼動する生産設備における固定的なエネルギー消費の削減を進めています。

その一つ、デスミア処理装置は、基板のドリル加工面に残る削りくず(スミア)を溶解し取り除く装置で、電力を常時消費します。溶解処理のために装置内部を高温に維持する際、装置の外部に大量の熱が放出されることから、装置内の加熱や保温用の蒸気供給のためのガスと、装置周辺の室温上昇を防ぐ冷房用の電力が必要で、省エネルギー上の課題となっていました。

対策として、装置表面を断熱材で覆うことにより、外部への熱放出を抑え、表面温度を75℃から28℃に低下することに成功しました。装置の熱に耐えられるよう断熱材にはフッ素樹脂とガラス繊維からなる素材を選択。こうした対策により、装置単体で従来の94%にあたるエネルギーを削減し、コストダウンにも成功しました。

空調バランスの見直しによるエネルギー効率の改善

OKIサーキットテクノロジーの銅めっき室では、排気装置をフル稼働させていましたが、特有のにおいが強く、課題となっていました。調査の結果、めっき槽から拡散する処理液の蒸気を排気する専用の排気装置(局所排気装置)について、2つの原因が明らかになりました。

(1)局所排気装置とめっき槽の間が大きく開いており、隙間から処理液の蒸気が飛散し、めっき槽の周辺に銅化合物が析出していた。

(2)局所排気装置の設定風量が大きすぎる一方、室内に入る外気量が少なく、十分な換気が行われていなかったため、気化した化学物質が室内に拡散していた。

対策として、(1)については飛散防止壁を設置、(2)に対しては、局所排気装置の風量と室内に入る外気量とのバランスを調整し、局所排気装置への空気の流れを適正化しました。これらの対策によって、作業環境の改善や環境負荷の低減、局所排気装置などのエネルギー効率化、生産コストの削減を進めました。

温室効果ガスPFCの除去率99%以上

OKIのLED統括工場では、半導体デバイスの競争力アップ、品質向上のため、ドライエッチング工程を導入しています。その一部工程では、反応ガスとして、温室効果ガスの一つであるPFCガスを使用しています。これらのガスは分解されにくく、地球温暖化係数(GWP)は約7千から2万以上と高いため、その排出量削減は重要な課題です。

同工場ではPFCガスによる温室効果ガス排出量削減のひとつの方法として、PFCガスを分解するための除害装置を2015年度から設置し、温暖化防止対策にも積極的に取り組んでいます。

サンプリングによる実績評価では99%以上の除去率となり高い効果を発揮しています。(OKIグループの温室効果ガス排出量の算定上は、除害装置のメーカー公表値「90%以上」に準拠し、90%にて算出しています。)

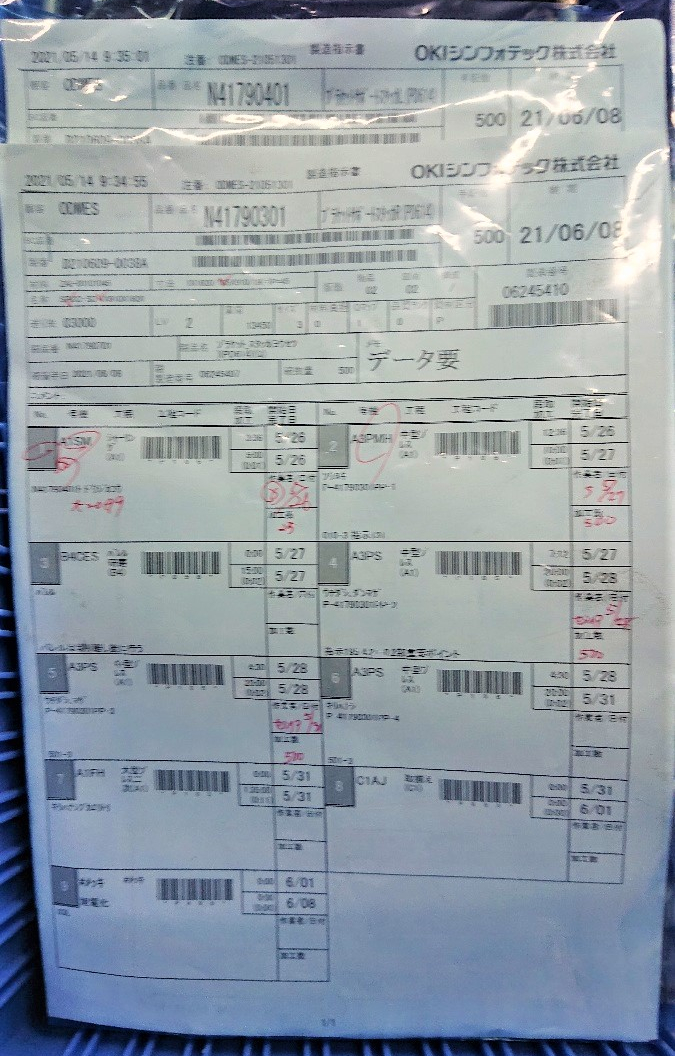

組立系工場

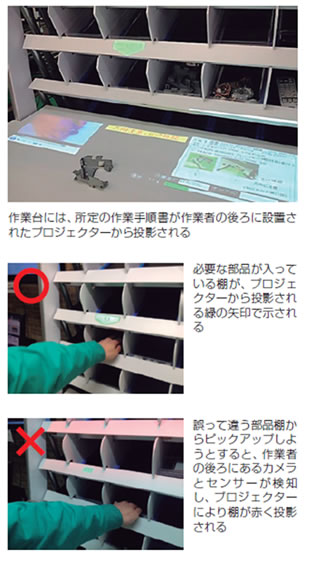

プロジェクションマッピングを活用した省エネルギー

多品種少量・多部品生産の悩み

OKIのメカトロシステム工場では、ATM、現金処理機、チェックイン端末などを製造。部品点数はOKIグループ最多の1万点におよびます。お客様ごとの仕様に合わせて多品種少量生産を行うため、作業者が漏れなく正確に部品を選択(ピックアップ)することが作業の習熟度や効率を上げる上での課題となっていました。

熟練技術の継承をシステムがサポート

そこで目を付けたのが、立体に映像を投影させるプロジェクションマッピング技術を部品ピックアップシステムに応用することでした。

このシステムでは作業を開始する際、作業台に所定の作業手順書がプロジェクターから投影されます。作業手順書に従って必要な部品を棚から取ろうとすると、それがどの棚に入っているか、いくつ取れば良いか、プロジェクターから投影される緑の矢印と数字で示されます。誤って違う部品棚に手を入れようとすると、作業者の後ろにあるカメラとセンサーが検知し、棚の色が赤く示されます。このほか動作分析に基づく作業効率上の改善点をリアルタイムに知らせる機能も取り入れ、熟練技術の継承と現場改善を加速させています。

投資は1/4、エネルギー効率は1.5倍

以前のシステムでは、部品棚ごとに検知用のLEDやセンサーを設置していたため、装置が複雑で費用も高額でした。今回のシステムでは、設備投資を従来の1/4に抑えながら、生産効率を表すエネルギー原単位改善率は1.5倍に向上。省エネルギーとコスト改善につなげています。

“はんだ付け革命”により電力・資源を70%削減

必要な個所にピンポイントではんだ付けを行う「ポイントDIP」マシンにより、OKIネクステックは環境負荷を7割減少

プリント基板上に電子部品の実装などを行うOKIネクステックでは、製造ラインを大規模に変革し、電子部品をプリント基板に取り付ける工程において、電気使用量を74%、はんだ使用量を70%削減しました。“はんだ付け革命”ともいえる今回の生産改革は、プリント基板の組立ラインに投入した「ポイントDIP」マシンが主役です。

これまでプリント基板の組立は、はんだ槽にプリント基板全体を浸漬して部品をはんだ付けしていましたが、槽内ではんだを溶融させておくために大量の電力が必要でした。新しく導入した「ポイントDIP」により、必要な箇所にピンポイントではんだ付けすることが可能となり、電力量とはんだ使用量を大幅に削減することができました。

稼働状況を見える化 モード切り替えで9割省エネ

OKIネクステックでは、装置の稼働状況に運転モードを連動させることにより大幅な省エネルギーに成功しています。電子部品を実装する工程では、はんだ付けの前に大型の部品を仮止めするためのボンドと、これを熱して硬化させるためのボンド硬化炉が用いられています。

OKIネクステックでは、部品の小型化や実装技術の進化などを背景にボンド使用量が減少したにも関わらず、ボンド硬化炉のエネルギー使用量を下げることができず課題となっていました。ボンド硬化炉の稼動状態がオペレーターにも管理者にも分からないため、高温の運転モードのまま放置されている場面が多いことが原因でした。

対策として、硬化炉の状態をセンサーで監視し、非稼働時間が一定以上を過ぎると装置上にランプの色でオペレーターに通知し、休止モードに切り替えることを促すようにしました。オペレーターが通知に気づかない場合でも、パソコンに無線で自動通知された管理者からオペレーターに指示ができる仕組みを作りました。

結果、固定的だったボンド硬化炉のエネルギー消費が生産量の変動に応じた無駄のない消費となり、硬化炉単体では90%の省エネルギーを達成しました。

大規模オフィス

システム開発拠点が省エネで表彰

埼玉県蕨市にあるOKIシステムセンターは約2,600人が勤務するシステム開発を中心とした拠点です。サーバーなど情報通信機器が数多く設置されている、OKIグループでも有数のエネルギー使用拠点として、空調や照明の効率化に工夫を重ねています。

具体的には、冷暖房に使うガス焚式の冷温水発生機をヒートポンプ式に更新し、効率を4倍にするなど対策を進め、大幅なエネルギー削減を実現。2016年、埼玉県電力協会と埼玉県知事から表彰を受けています。

このほか、2017年には熱源機器の運転最適化などによる設備の省エネルギー・イノベーションとその成果が評価され、エネルギー管理優良工場等「関東経済産業局長表彰」を受理しました。

汚染予防の取り組み

化学物質の管理・削減活動

OKIグループでは、有害な化学物質の排出量削減を進めています。ここでは、製造方式の見直しによる化学物質の削減や工程で使われる化学物質の代替などを進めた事例をご紹介します。

汚染の発生源を断つトライアル

多品種少量・多部品生産の悩み

めっき工程では、部品をハンガーにつるしたり、かごに入れ、めっき液に浸します。これを繰り返すうち、部品以外のハンガーやかごなどの器具に意図しないめっきが付いてしまい作業への影響が出るため、定期的に器具に付着しためっきを硝酸で除去する作業が必要になります。

硝酸は「毒物および劇物取締法」で劇物に指定されており、メカトロシステム工場での使用量は年間8,000ℓにおよぶことから、課題となっていました。

テフロン技術の応用を試みる

「それならめっき液が付着しなければよい」―メカトロシステム工場はめっきかごのテフロン加工を実用化しようとしています。かごに付着しないようめっき液をはじければ、かごがめっきされることがなく、有害な硝酸も不要になります。テフロン加工の技術進化を背景に、メカトロシステム工場では複数の方法を試し、費用対効果を検証しながらトライアルを進めています。汚染の発生源を断つ効果的な方法として、ほかの製造現場への展開も期待されています。

製造方式の革新による化学物質の削減

OKIネクステックでは、基板に電子部品をはんだ付けする工程の一部において、従来の基板をはんだ槽に浸す方式を縮小し、ピンポイントではんだ付けを行うポイント・ディップ(DIP)装置を2015年に導入。2017年には台数を増やし、稼働率も57%から70%に上げました。

はんだ付けを行う部分には、事前洗浄や酸化防止のためにフラックスが噴霧されます。フラックスには主成分としてイソプロピルアルコール(IPA)が含まれています。IPAは比較的安価で高い洗浄力などを持つ一方、毒性が高く法令で取り扱いの規制を受けるため、その削減が課題となっていました。

ポイントDIP装置は、はんだ付けをピンポイントで行うため、フラックスに含まれるIPAなど化学物質の使用量を7割削減し、大きな効果をもたらしています。

OKIネクステックはポイントDIP装置の稼働率向上のために、基板を装置に脱着している間も他の基板へのはんだ付け作業が並行してできるよう、独自の制御ソフトを装置メーカーと共同開発しました。稼働率が向上したことに加え、装置の台数も増やし、コスト削減と環境負荷の低減を積極的に推進しました。

有害化学物質の排出量削減

情報通信沼津工場では、水中で使用する製品の製造工程において、部品を接着剤で固定する作業があります。接着剤は従来、環境負荷が高く毒性も強いジクロロメタンを含有していたため、作業者が蒸気を吸入しないよう局所排気装置を用いるなどの対策をとっていました。

同工場では、既に年間200kgを越えていた使用量が、今後生産量の増加に伴い大幅に増加する見込みとなったことから、ジクロロメタンを使わない接着剤への代替に踏み切りました。

接着剤の代替にあたっては、水中使用に要求される強度や耐用年数の長さから、信頼性試験が長期化することが予想されましたが、設計/製造/品質の各部門が緊密に連携して試験の項目や対象などを見直すことで、評価完了と製品への適用を大幅に早めることができました。同工場ではジクロロメタンは全廃され、他製品についても有害化学物質の削減を進めています。

資源循環の取り組み

省資源・リサイクル活動

OKIグループでは、生産性や品質と両立しながら資源循環の向上を進めています。

リユース・リサイクルを通して楽しむ環境活動

社内の一角に設けられた“ゼロ円リユース”のコーナー

ODMESで生産されているプリンターPV701。廃パレットの棚にペイントされた白文字はPV701にて印刷。

廃パレットで作られたテーブルとベンチ。座布団は不要になったシャツからリメイクしたもの。

『私たちも簡単にできるSDGs』と掲げ、環境活動を楽しむコミュニティが広がる工場が福島にあります。

プリンター生産工場である株式会社OKIデータMES(以下ODMES)では、工場内で発生する廃材のリサイクルや、従業員が家庭から持ち寄った不用品を“ゼロ円リユース”する活動が行われています。

きっかけは、ひとりの女性社員の閃きでした。― 家庭で不要となった物をただ捨てるのはもったいないが、リユースショップに持っていくのは手間になる。ならば毎日通う会社でほしい人に譲る仕組みを作ってはどうか ― この発想を社内の“ゼロ円リユース”活動にまとめ、経営層に了承されました。

早速、リユース・コミュニティの場の製作に着手したものの、ディスプレイ棚の購入費用が障壁となりました。そこで目を付けたのが、工場内に積み上げられた運搬用の台“木製パレット”の廃材でした。有志の協力者も加わり、こうした廃パレットを加工しディスプレイ棚を製作しました。

“ゼロ円リユース”活動では、これら自作の廃パレット製のディスプレイ棚に家庭から持ち寄った不用品を自ら展示し、欲しいと思う人はそこから自由に譲り受けることができます。

この活動で始まった廃材利用の製作活動は従業員に広がり、ここで製作されたテーブルやベンチは、ミーティングや憩いの場に利用されています。

こうして楽しむ環境活動が環境問題・課題の我が事化へと自発的に発展しています。ODMESの環境活動には、働く人がイキイキできる職場にしたい― そんな願いも込められています。

企業統合から生まれたプラスチックのリユース活動

OKIシンフォテック(OSC)は、同じ敷地内にあった屋外筐体などの板金加工の企業とカスタム電源製造の企業が2020年に合併して誕生しました。同社は合併以前から積極的に環境活動に取り組み、たとえば、板金部門における資源循環の分野でも

- 各部署ごとの廃棄物重量の測定による見える化

- プラスチック製の緩衝材の再利用や紙への切り替え

- 塗料の消費期限管理の強化により600種類から400種類に塗料の在庫を削減

などの取み組みを経営層と環境部門のリーダーシップで推進し、成果を収めてきました。

さらに合併後は、両社の環境部門を統合し、環境管理に関する規定や文書類の統合や環境負荷低減の施策を、それぞれの出身者が共同で検討するなど、人と業務の融合を進めました。

環境施策における合併によるシナジーの一例として、電源開発部門から生じる大量の使用済みプラスチック製の梱包材を、板金部門の製造工程などで用いる、リユース活動が挙げられます。電源開発部門では、購入する電子部品はプラスチック製の袋に梱包されて納入され、製造工程で部品が取り出された後、製品特性上、中間工程や出荷する製品で用いることができず、大半が廃棄されていました。

今回の統合により、このプラスチック袋を板金部門が引き取り、再利用が図られ、その8割が板金部門にて再利用、残り2割の全職場に提供されるようになりました。こうした取り組みなどの結果、板金部門におけるプラスチック梱包材の購入量は大幅に削減され、廃プラスチック発生量に19年度から20年度にかけて26%削減されました。

水資源の取り組み

水の使用量削減に向けた取り組み

OKIサーキットテクノロジー本社工場では、生産工程で酸性のミストが発生するため、酸洗浄スクラバーにて有害な酸性成分を除去しています。この酸洗浄スクラバーに使用する洗浄水に、生産工程から生じる汚染の少ない排水を再利用し、有害成分を除去しています。この方法により、年間4000m3程度の水がリサイクルに活用されています。スクラバー洗浄水に吸着された酸性成分は排水処理工程で無害化され下水道に放流しています。

工場排水の基本的な取り組み

工場やオフィスから出る排水は、国が定める法律に則り、無害化された状態で放流しています。また、放流水は定期的に分析を行い、適切な状況に保たれていることを確認しています。

一部の工場では、重金属イオンを取り扱っていますが、排水処理にて、重金属を取り除いた後に放流しています。生活影響や健康被害が生じないよう、日々適切な運用監視を行っています。