- Home

- サステナビリティ

- 環境

- 事業活動による環境保全への取り組み

- 温暖化防止活動

サステナビリティ

環境

事業活動による環境保全への取り組み温暖化防止活動

OKIグループ各拠点における温暖化防止活動は、塗装やめっきなどを中心とした加工系工場、部品実装などの製品の組立系工場、大規模オフィス、小規模オフィスに分類され、それぞれの特性に応じた施策を推進しています。

加工系工場

プレス工程の繊細な品質管理とCO2削減の両立へのチャレンジ

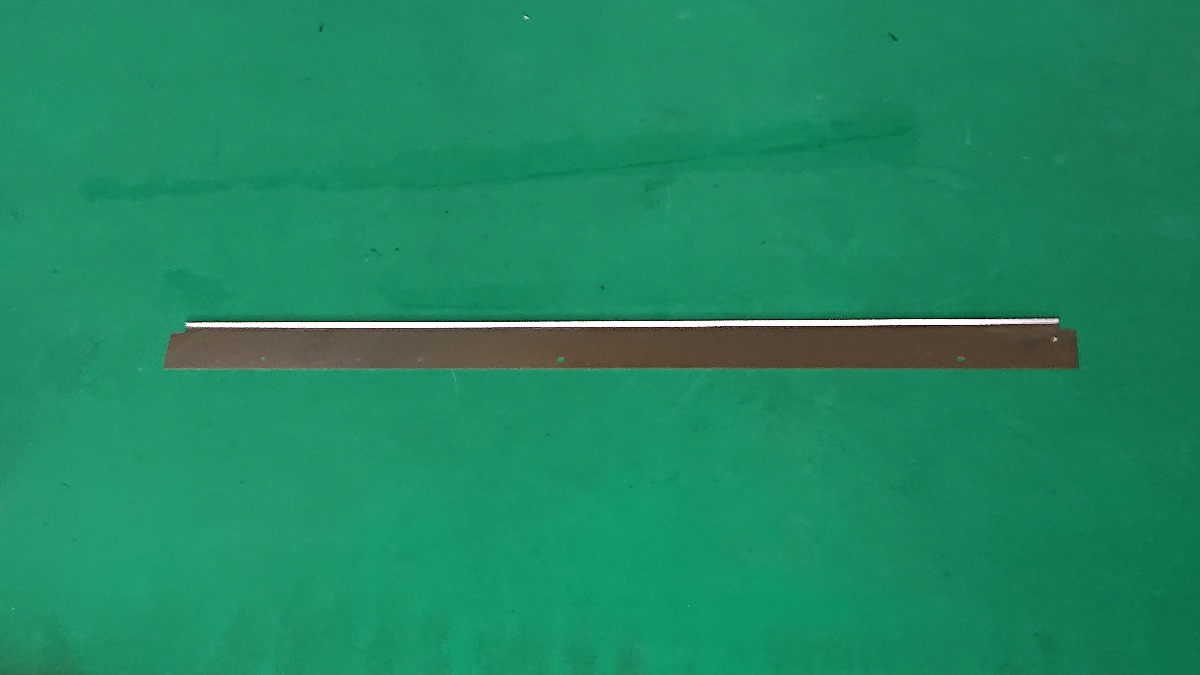

より高度な品質が求められるステンレス製バネ鋼板

ステンレス製バネ鋼板の曲げ加工に用いられる油圧モーターを用いた専用装置

屋外筐体などの板金加工とカスタム電源製造の2事業からなるOKIシンフォテック(OSC)では、得意とする金属の曲げ加工で用いられるプレス装置の稼働方法を見直し、CO2削減やコストダウンに大きな効果を得ました。

より高度な品質が求められる一部の製品(ステンレス製バネ鋼板)の曲げ加工には、油圧モーターを用いた専用装置で行われますが、温度を一定にしておかないと油の体積が変化し同じ圧力で加工しても曲がりの仕上がりが大きく変わります。モーターの油圧は、曲げる金属の厚さと長さ、材質や曲げる角度によって、500グラムから100トン以上に変化させますが、調整を誤ると、作業後、圧力を抜いた瞬間に素材の曲がりが戻ってしまうスプリングバックという不具合などが起きてしまいます。

このため同社では品質への配慮からこの装置を待機状態のままにしていました。今回のプロジェクトでは、品質を確保しながらプレス装置の待機時間を最適化することで、この装置単体で約80%の電力やCO2削減と品質確保に成功しました。

連続稼動する装置で9割省エネ

宇宙空間で使われる高信頼性プリント基板などを製造するOKIサーキットテクノロジー(OTC)では、無停止で稼動する生産設備における固定的なエネルギー消費の削減を進めています。

その一つ、デスミア処理装置は、基板のドリル加工面に残る削りくず(スミア)を溶解し取り除く装置で、電力を常時消費します。溶解処理のために装置内部を高温に維持する際、装置の外部に大量の熱が放出されることから、装置内の加熱や保温用の蒸気供給のためのガスと、装置周辺の室温上昇を防ぐ冷房用の電力が必要で、省エネルギー上の課題となっていました。

対策として、装置表面を断熱材で覆うことにより、外部への熱放出を抑え、表面温度を75℃から28℃に低下することに成功しました。装置の熱に耐えられるよう断熱材にはフッ素樹脂とガラス繊維からなる素材を選択。こうした対策により、装置単体で従来の94%にあたるエネルギーを削減し、コストダウンにも成功しました。

空調バランスの見直しによるエネルギー効率の改善

OKIサーキットテクノロジーの銅めっき室では、排気装置をフル稼働させていましたが、特有のにおいが強く、課題となっていました。調査の結果、めっき槽から拡散する処理液の蒸気を排気する専用の排気装置(局所排気装置)について、2つの原因が明らかになりました。

(1)局所排気装置とめっき槽の間が大きく開いており、隙間から処理液の蒸気が飛散し、めっき槽の周辺に銅化合物が析出していた。

(2)局所排気装置の設定風量が大きすぎる一方、室内に入る外気量が少なく、十分な換気が行われていなかったため、気化した化学物質が室内に拡散していた。

対策として、(1)については飛散防止壁を設置、(2)に対しては、局所排気装置の風量と室内に入る外気量とのバランスを調整し、局所排気装置への空気の流れを適正化しました。これらの対策によって、作業環境の改善や環境負荷の低減、局所排気装置などのエネルギー効率化、生産コストの削減を進めました。

温室効果ガスPFCの除去率99%以上

OKIのLED統括工場では、半導体デバイスの競争力アップ、品質向上のため、ドライエッチング工程を導入しています。その一部工程では、反応ガスとして、温室効果ガスの一つであるPFCガスを使用しています。これらのガスは分解されにくく、地球温暖化係数(GWP)は約7千から2万以上と高いため、その排出量削減は重要な課題です。

同工場ではPFCガスによる温室効果ガス排出量削減のひとつの方法として、PFCガスを分解するための除害装置を2015年度から設置し、温暖化防止対策にも積極的に取り組んでいます。

サンプリングによる実績評価では99%以上の除去率となり高い効果を発揮しています。(OKIグループの温室効果ガス排出量の算定上は、除害装置のメーカー公表値「90%以上」に準拠し、90%にて算出しています。)

組立系工場

プロジェクションマッピングを活用した省エネルギー

多品種少量・多部品生産の悩み

OKIのメカトロシステム工場では、ATM、現金処理機、チェックイン端末などを製造。部品点数はOKIグループ最多の1万点におよびます。お客様ごとの仕様に合わせて多品種少量生産を行うため、作業者が漏れなく正確に部品を選択(ピックアップ)することが作業の習熟度や効率を上げる上での課題となっていました。

熟練技術の継承をシステムがサポート

そこで目を付けたのが、立体に映像を投影させるプロジェクションマッピング技術を部品ピックアップシステムに応用することでした。

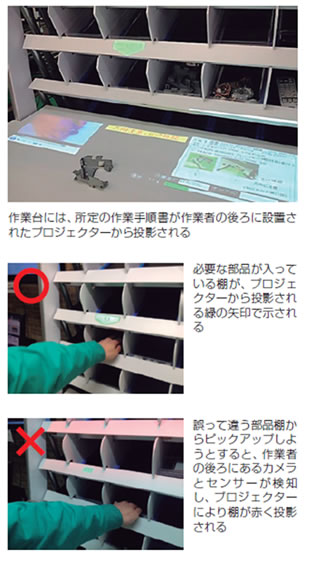

このシステムでは作業を開始する際、作業台に所定の作業手順書がプロジェクターから投影されます。作業手順書に従って必要な部品を棚から取ろうとすると、それがどの棚に入っているか、いくつ取れば良いか、プロジェクターから投影される緑の矢印と数字で示されます。誤って違う部品棚に手を入れようとすると、作業者の後ろにあるカメラとセンサーが検知し、棚の色が赤く示されます。このほか動作分析に基づく作業効率上の改善点をリアルタイムに知らせる機能も取り入れ、熟練技術の継承と現場改善を加速させています。

投資は1/4、エネルギー効率は1.5倍

以前のシステムでは、部品棚ごとに検知用のLEDやセンサーを設置していたため、装置が複雑で費用も高額でした。今回のシステムでは、設備投資を従来の1/4に抑えながら、生産効率を表すエネルギー原単位改善率は1.5倍に向上。省エネルギーとコスト改善につなげています。

“はんだ付け革命”により電力・資源を70%削減

必要な個所にピンポイントではんだ付けを行う「ポイントDIP」マシンにより、OKIネクステックは環境負荷を7割減少

プリント基板上に電子部品の実装などを行うOKIネクステックでは、製造ラインを大規模に変革し、電子部品をプリント基板に取り付ける工程において、電気使用量を74%、はんだ使用量を70%削減しました。“はんだ付け革命”ともいえる今回の生産改革は、プリント基板の組立ラインに投入した「ポイントDIP」マシンが主役です。

これまでプリント基板の組立は、はんだ槽にプリント基板全体を浸漬して部品をはんだ付けしていましたが、槽内ではんだを溶融させておくために大量の電力が必要でした。新しく導入した「ポイントDIP」により、必要な箇所にピンポイントではんだ付けすることが可能となり、電力量とはんだ使用量を大幅に削減することができました。

稼働状況を見える化 モード切り替えで9割省エネ

OKIネクステックでは、装置の稼働状況に運転モードを連動させることにより大幅な省エネルギーに成功しています。電子部品を実装する工程では、はんだ付けの前に大型の部品を仮止めするためのボンドと、これを熱して硬化させるためのボンド硬化炉が用いられています。

OKIネクステックでは、部品の小型化や実装技術の進化などを背景にボンド使用量が減少したにも関わらず、ボンド硬化炉のエネルギー使用量を下げることができず課題となっていました。ボンド硬化炉の稼動状態がオペレーターにも管理者にも分からないため、高温の運転モードのまま放置されている場面が多いことが原因でした。

対策として、硬化炉の状態をセンサーで監視し、非稼働時間が一定以上を過ぎると装置上にランプの色でオペレーターに通知し、休止モードに切り替えることを促すようにしました。オペレーターが通知に気づかない場合でも、パソコンに無線で自動通知された管理者からオペレーターに指示ができる仕組みを作りました。

結果、固定的だったボンド硬化炉のエネルギー消費が生産量の変動に応じた無駄のない消費となり、硬化炉単体では90%の省エネルギーを達成しました。

大規模オフィス

システム開発拠点が省エネで表彰

埼玉県蕨市にあるOKIシステムセンターは約2,600人が勤務するシステム開発を中心とした拠点です。サーバーなど情報通信機器が数多く設置されている、OKIグループでも有数のエネルギー使用拠点として、空調や照明の効率化に工夫を重ねています。

具体的には、冷暖房に使うガス焚式の冷温水発生機をヒートポンプ式に更新し、効率を4倍にするなど対策を進め、大幅なエネルギー削減を実現。2016年、埼玉県電力協会と埼玉県知事から表彰を受けています。

このほか、2017年には熱源機器の運転最適化などによる設備の省エネルギー・イノベーションとその成果が評価され、エネルギー管理優良工場等「関東経済産業局長表彰」を受理しました。