- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.242

- 光ファイバーやケーブルを利用したセンシング技術

技術広報誌 OKIテクニカルレビュー

新技術および新商品紹介

- 本記事のリーフレット

光ファイバーやケーブルを利用したセンシング技術

OKI電線は光ファイバーや電線の特長を活かして、広範囲をカバーするセンサー開発に取り組んでいる。特に、セキュリティをはじめ、振動での異常検知による設備保全などセンサー用途の広がりを踏まえ、高いストレス耐性を備えたセンサーケーブルを開発している。本稿では、光ファイバー型および電線型のセンサーケーブル技術の概要と特長、想定用途や課題、将来展望などについて紹介する。

オイルリークセンサーケーブル

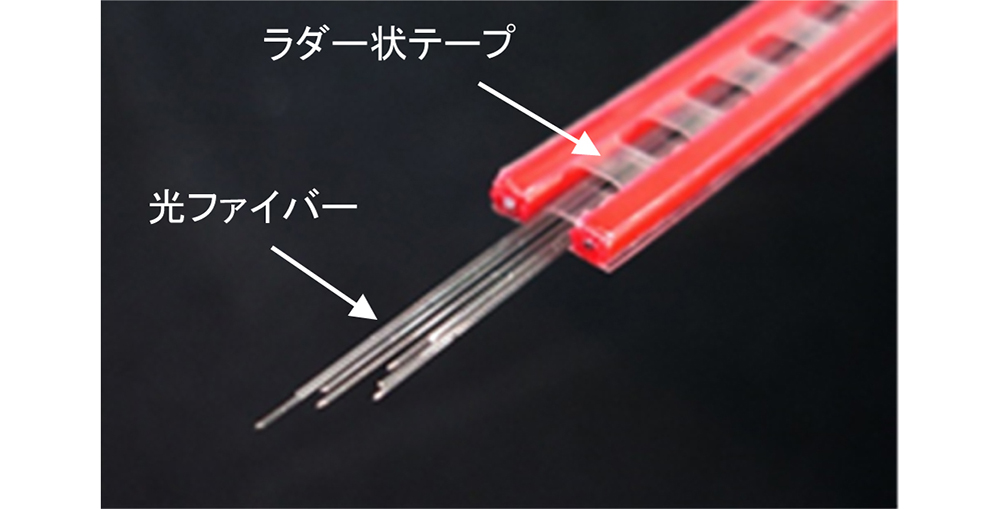

当社の光ファイバーは、光を伝送するコア部が石英ガラスで、光を全反射しコア内に閉じ込めるクラッド部がUV樹脂で構成されたHPCF(Hard Plastic Clad Fiber)と呼ばれるものである。このHPCF型光ファイバーは、一般的な全石英ファイバーと比べてコア径が大きく、機械的ストレスや環境変化に強い特長がある。この光ファイバーの特長を利用したものがオイルリークセンサーケーブルである。国内には複数の石油備蓄基地があり、国と民間合わせて約8,000万kl(約200日分)の石油が貯蔵されている。この備蓄タンクでは、地震などの自然災害や老朽化などによる石油漏れを監視する装置に、当社のオイルリークセンサーケーブルが使われている(写真1)。

写真1 オイルリークセンサーケーブル

この監視装置に光ファイバーが使われている理由は、引火性のある石油の検知に電気式のセンサーを使うことができないことと、劣化や腐食することなく長期にわたって検知機能を維持することができるためである。

オイルリークセンシングの原理を以下に説明する。

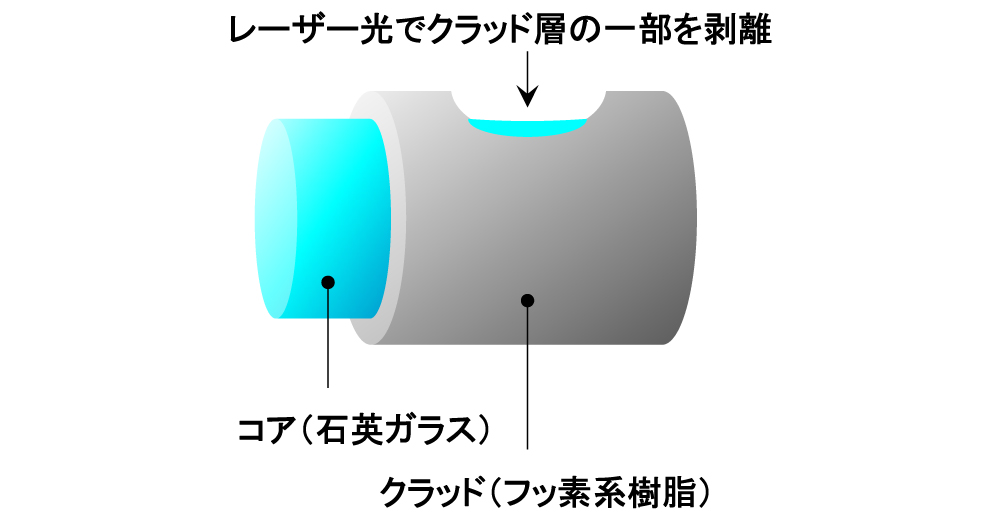

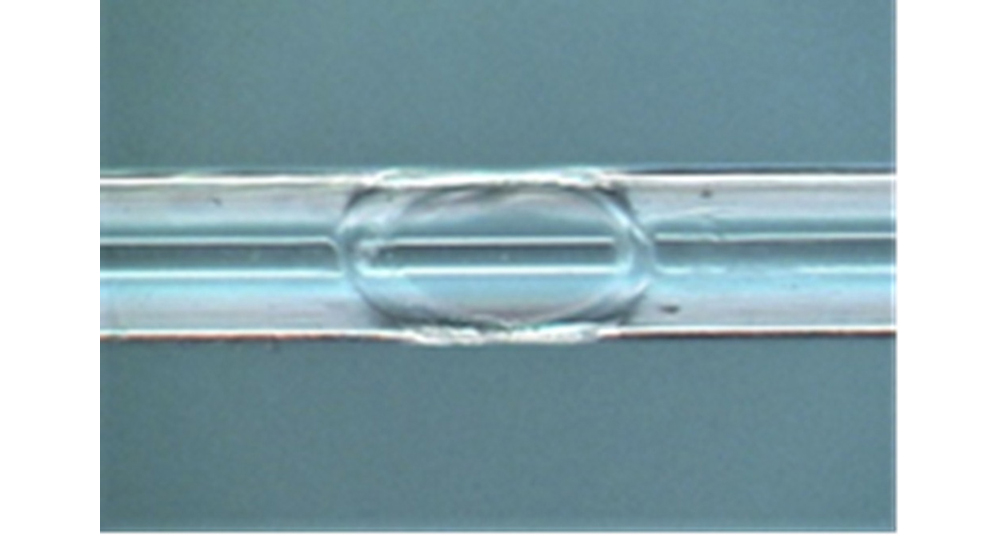

HPCF型光ファイバーは、クラッドがフッ素樹脂で構成されているため、表面に強いレーザー光を照射することにより、レーザー光が当たった部分のクラッド樹脂を剥離できる(図1)。実際に加工されたHPCF型光ファイバーの加工例を写真2に示す。

図1 HPCF型光ファイバーの構造

写真2 レーザー加工されたHCPF型光ファイバー

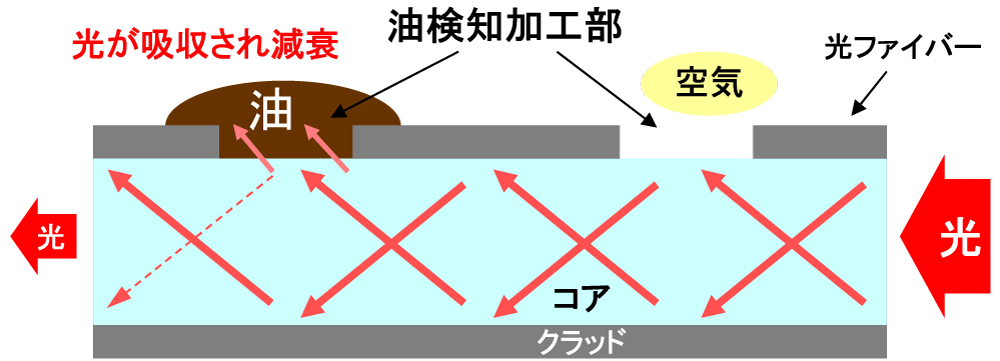

クラッド樹脂が剥離し露出したコアの部分に油が付着すると、空気と油の屈折率の違いにより、コア内部を伝送する光が外部へ漏れ、光量が減衰することで油付着を検知する(図2)。

図2 オイルリークセンシングの原理

このレーザー加工をHPCF型光ファイバーに対して約10mm間隔で行い、さらに検知感度を高めるためHPCF型光ファイバーを複数本束ね、写真1に示す構造のケーブル内に収納する。ケーブルは一定の距離を開けて配した2本の支持線と、この支持線を保持し、外部から油が侵入しやすいよう一定間隔に穴が開けられた透明フィルムを上下から融着し、2本の支持線間にHPCF型光ファイバーをフリーな状態で保持した構成とした。

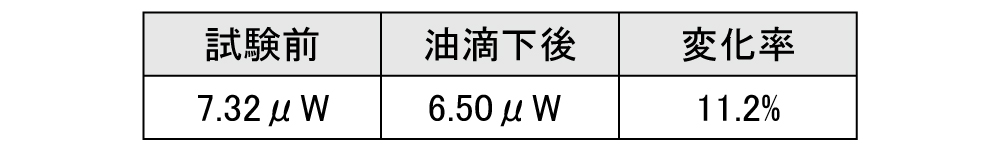

このオイルリークセンサーケーブル(長さ約50m)の両端部に光源(LED、波長880nm)と光量測定器を繋ぎ、重油をケーブルの穴部に一滴垂らし、光出力量の変化を測定した反応性試験の結果を表1に示す。重油がセンサーケーブル内の光ファイバーに触れた瞬間、光量が低下し、油付着反応を示した。

表1 油反応性試験の結果

最近の採用事例として、石油備蓄タンク以外に洋上風力発電装置に試験的に採用されている(写真3)。

風力発電装置は長期間安定して作動させる必要があるため、発電機本体を収納するナセルと呼ばれる部屋には潤滑油が多く使われているが、この油が本体から海洋に漏れ出した場合、周囲を汚染し、生態系や漁業に影響を与えるため、油の流出を事前に検知する目的で採用された。

また、油の流出は洋上に設置された風力発電装置だけに限らず、地上に設置された風力発電装置でも同様であり、油が流出した場合、周囲の家屋や農作物を汚染し、さらに、火災などを誘発する危険がある。

このようにオイルリークセンサーは、危険な個所への設置や、汚染を防止する目的など、幅広く社会の安心に貢献する製品である。

写真3 風力発電装置

振動センサーケーブル

当社は、これまで培った「つなぐ」技術を活かし、さまざまな使用環境で対応ができるセンサーケーブルの製品開発に取り組んでいる。センサーケーブルとして電線を使用することで、省スペースかつ、局所だけでなく広範囲、長距離に亘る、設置や検知を可能としている。また、センサーケーブル製造条件の変更によって、他社センサーケーブルより高感度に調整した製品や、細径化・軽量化した製品を開発している。その一つが振動センサーケーブルであり、内部導体の周りに圧電機能をもつ樹脂を被覆し、さらに外部導体とシースを施した同軸構造を基本構造とする(図3)。ケーブルとしては、ピエゾ(圧電)ケーブルに分類される。

図3 振動センサーケーブルの構造図

検知原理は、圧電樹脂のもつ振動や衝撃などの機械エネルギーを電気エネルギーへ変換する性質を利用する。圧電樹脂で発生した電気信号が内部導体および外部導体を伝搬し受信器に到達することで振動発生を検知する。当社の振動センサーケーブルは、可動ケーブルで培った技術を応用し、動かして使用しても断線しにくいことが特長であり、さまざまな用途で利用することができる。これまで、材料や構造、外径の異なる2種類の振動センサーケーブルを試作、評価した。

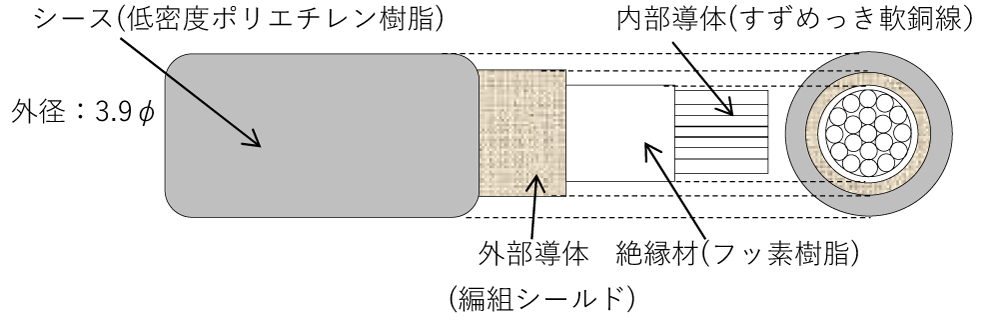

(1)φ3.9振動センサーケーブル

振動、衝撃を感知する、主に防犯用途で使用されるセンサーケーブルである。一般的なひし形や格子状と呼ばれるフェンスなどに敷設するだけで、フェンス全体がセンサーとして機能する。敷設条件や環境によって変動はあるが、最大敷設長は300mで、線材の特長を活かした長距離かつ広範囲の検知が可能になる。

現在、当社岡谷工場のフェンスで実際に敷設して、長期間の試験を行い、感度や耐候性など信頼性を評価している。一般的な試験条件はなく、あらかじめ決めた独自の条件でフェンスに衝撃を与え、受信機端で感度を確認する。

写真4 敷設試験の様子

このセンサーケーブルは屋外で使用されるため、紫外線による劣化を防止できる耐候性を付与したポリエチレンシース材を最外層に被覆している。外径はφ3.9で、細径性は大きく、敷設時の取り回しや引き廻し性も良く、扱いが容易である。

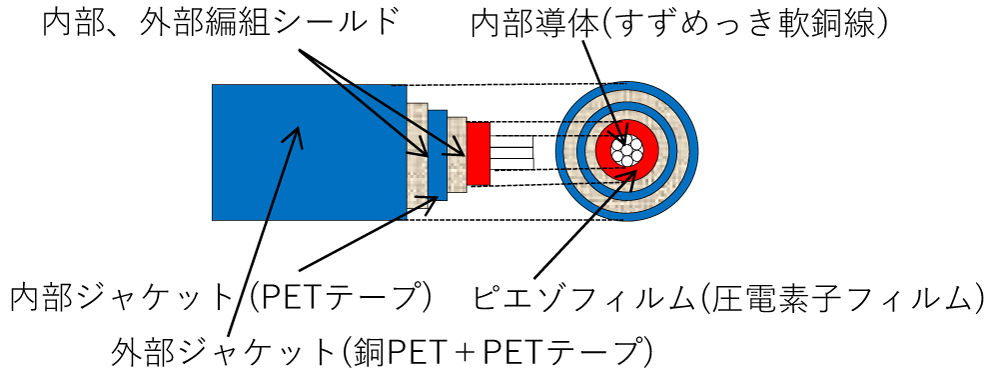

(2)φ0.7超細径振動センサーケーブル

圧電樹脂被覆の代わりにピエゾフィルムを使用した振動センサーケーブルである。極薄(厚さ:28µm=0.028mm)のピエゾフィルムを使用することで、超細径化を実現したセンサーケーブルである(図4)。外径はφ0.7とシャープペンシルの芯並みであり、狭小部での配線や振動検知に最適である。

図4 超細径振動センサーケーブル構成

細径化のポイントは、導体以外はPETテープ(ポリエステル/プラスチック)、銅蒸着PETテープ(銅PET/プラスチック)で構成している点である。厚さが最大でも50µmの薄いテープを重ねて巻きつけてケーブル化している。一方で、極細径化は引張強度の低下や外部ノイズの影響を受けやすいなどの課題もある。そのため、シールドを2重構造にして強度およびノイズ耐性を考慮し設計した。

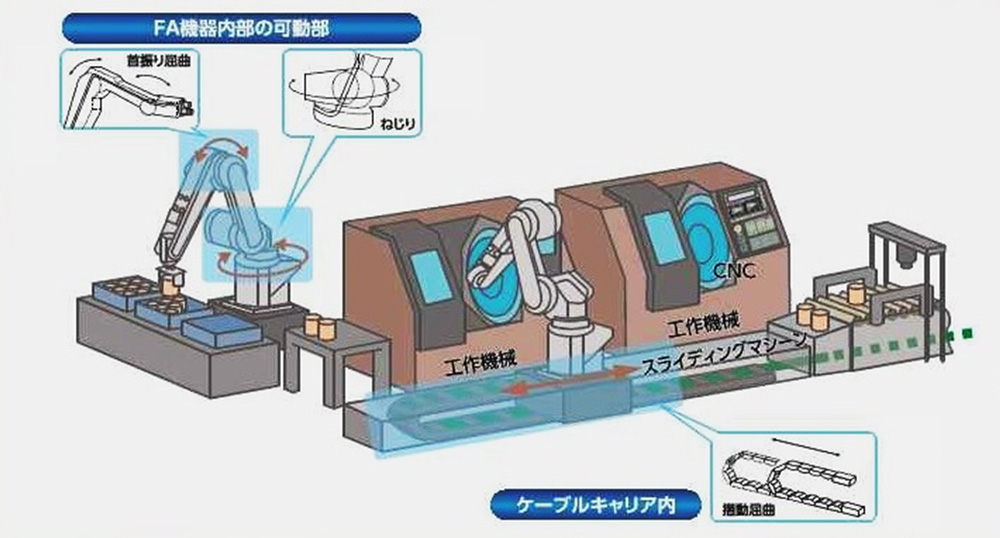

用途は図5に示す産業用ロボットのアーム内、モーター内部、ベアリング部等の振動検知である。特長である超細径構造により、狭小部の配線や振動検知が容易である。モーターなどで発生する通常稼働時の振動とは異なる異常振動を検知し、故障や製造ライン等での稼働停止に至る前に知らせる予知保全への展開が期待できる。製品化に向け、引続き技術検討を行う。

図5 用途イメージ

おわりに

世の中ではさまざまなインフラ設備が稼働し、我々の生活を支えている。また、製造業ではさまざまな機械が稼働し、日々モノづくりが行われている。これら設備が安定して稼働するためには、設備・機械の保全活動が必要である。特に、故障の兆候を事前に検知し保全する予知保全は今後重要な役割を果たすものと考える。設備データの収集と解析が必要な予知保全にセンサーは欠かせない部品であり、用途ごとに適切なセンサーが求められる。今後もケーブルの特性を活かした特長のあるセンシング製品、技術を開発する。

筆者紹介

廣田昌明:Hirota Masaaki. 沖電線株式会社 電線事業部 技術部

梶塚秀治:Kajizuka Hideharu. 沖電線株式会社 電線事業部 技術部