- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.242

- OKIのDMS活動~設計から製造までどの工程でも~

技術広報誌 OKIテクニカルレビュー

新技術および新商品紹介

- 本記事のリーフレット

OKIのDMS活動~設計から製造までどの工程でも~

OKIのDMS(Design and Manufacturing Service)とは、これまでのOKI-EMS(参考文献1)(電子機器受託製造サービス)に設計要素の新たな価値を加えたものである。OKI製品で培った設計力でお客様の困りごとを解決する「モノづくり総合サービス提供」のスローガンのもと、「設計から製造」のどの工程からでもお客様の要望に応じた開発から製造までを請け負うサービスである。

OKI-EMSの進化

OKI-EMSでは、長年にわたって情報通信分野のモノづくりで培った設計生産技術と豊富な実績を背景に、メカトロニクスおよびエレクトロニクスの設計生産受託を行っている。

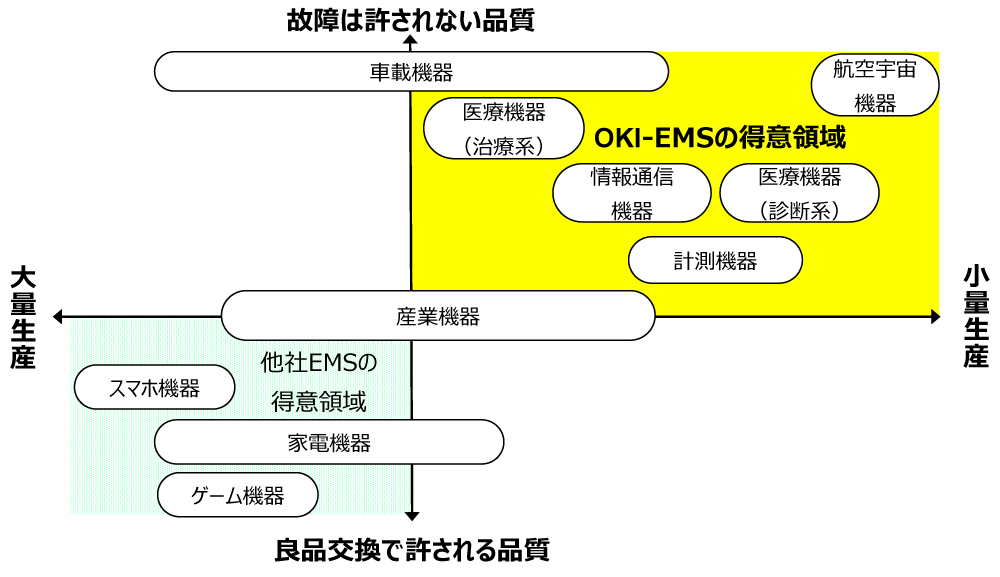

海外の大手EMS会社が家電やスマートフォンなど特定の商品を安く大量に生産するのに対し、OKI-EMSは国内生産で生産量は少ないが信頼性や品質が求められる(故障した場合、社会的な影響を及ぼす)、情報通信機器、産業機器、計測機器、医療機器、航空宇宙機器、車載機器などの多品種少量生産でEMS事業を展開してきている(図1)。

従来のOKI-EMSでは、お客様が設計検証まで完了させた製品の図面などの提供を受け、OKIはお客様の工場として生産のためのライン設計から部品調達、製造、アフターサービスを提供してきた。

一方で、近年、生産年齢人口の減少が進み、どこの企業もモノづくりのための人材確保が困難な状況にある。このため経営資源を新製品の企画開発や自社の得意領域のコア技術に集中して、既存製品の維持に必要な改良設計や自社のコア技術以外は外部の得意な企業との協業により補完する動きが加速している。

このような流れに対応していく体制として、従来のEMSサービスに加えて設計の要素も付加したDMSサービスがある。

お客様の要望・困りごと

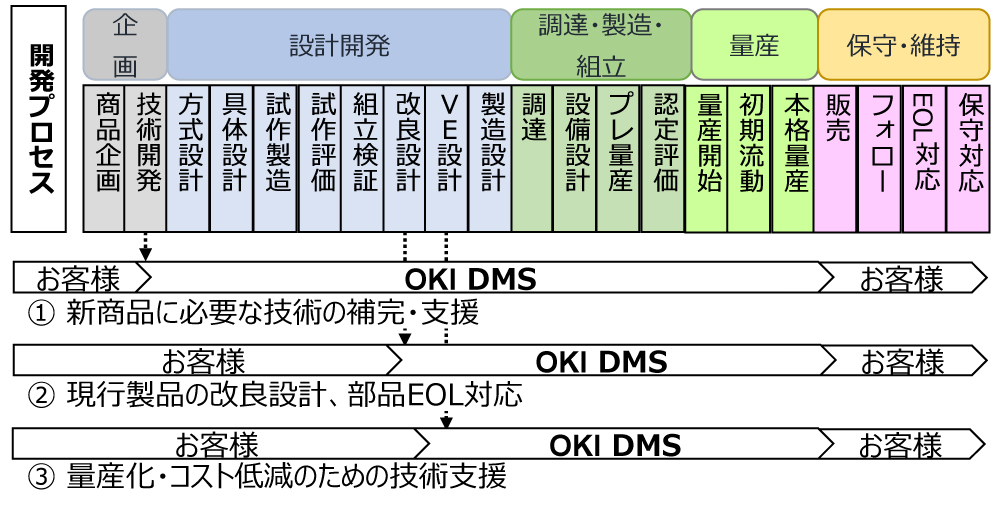

このような環境の変化もあって、お客様からOKIへのお問い合わせも従来の量産生産の依頼だけでなく、モノづくりのより上流工程である設計段階からの支援・協力に関する内容が増えてきた。お客様からのお問い合わせ内容を分類したものが図2になる。

図2 お客様要望事項の分類

これよりOKIへの要望を大別すると以下の三つの支援形態にわけられる。

①新商品に必要な技術の補完・支援

②現行製品の改良設計、部品EOL対応

③量産化、コスト低減のための技術支援

このような①~③の要望に応えるために、OKIで行っている案件への対応の仕方や実際の取組み事例を紹介する。

①新商品に必要な技術の補完・支援

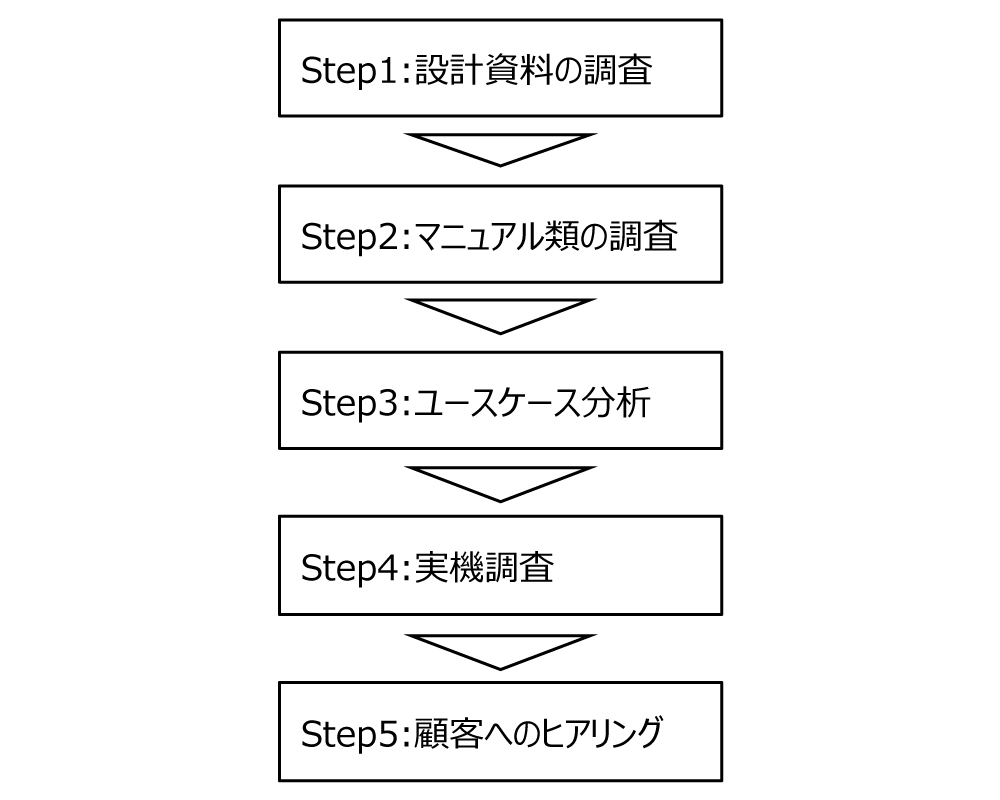

お客様が持つコア技術を使った新製品を開発するにあたって、自社にない技術の外部調達や自社だけでは知見が不足する技術分野に、OKIグループで保有・蓄積した技術を活用して、短期間で新製品開発を行っていくようなケースである。(図3-①)

このような案件対応では、技術開発の工程からお客様の開発プロジェクトに一緒に参画し、お客様と一緒に製品要求仕様の策定や実験機を準備して技術検証を行い、量産機の開発へと進めていく。

また、このような開発の場合には、お客様も必要な要件を全て明確にできないことも多い。このため製品に求められる機能要件の洗出しを、製品の使用環境や「導入~運用~保守」の一連の工程で装置に対して行う操作(ユースケース)をお客様へのヒアリングを通して明確にして要求仕様書にまとめていく。

たとえば、溶液に浸された検体が入った容器を自動で搬送する医療用分析機器の開発では、お客様は検体の分析技術は保有しているが、容器の中に入った溶液を溢(あふ)れさせないように滑らかに搬送する技術(モーター制御技術)がない。そのため、お客様は短期間で必要となるモーター制御に求められる機能要件を明確にし、ATMやプリンターの媒体搬送で培ったモーター制御技術をもつOKIに実現する部分の開発を委託した。

②現行製品の改良設計、部品EOL対応

お客様の設計リソースは新機種開発に集中するために現行製品の改良/後継機の開発や部品EOL対応などの改良設計を外部に委託するようなケースである(図3-②)。

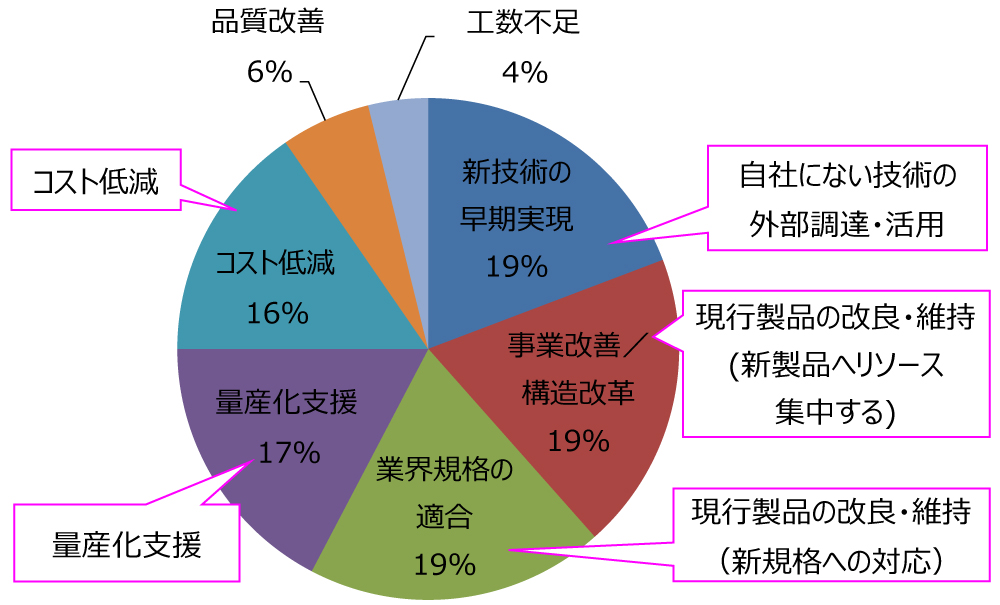

このような案件対応時には、はじめに図4に示すような手順に沿った現行製品の詳細仕様の分析や把握を行って、開発要件を明確にしてから実際の改良検討に入るようにしている。

一般に、産業機器、医療機器は製品ライフサイクルが長く、長期にわたって安定的に製品を供給し続ける必要があるものが多い。このため製品開発は10年以上前になされたものも多く、現在では設計を担当した技術者がお客様の社内にもいなくなってしまっているケースも多い。また、最終的な製品仕様書は残っていても、製品仕様確定に至るまでに検討した試作時の情報や、なぜそのような構成・構造としたかの設計意図まで詳細に残っていないことも多い。さらに、製造組立に直接関係しない納入部品の図面や回路図などの設計図面データやソースコードなどの電子データは入手できないことが多く、提供されたとしても紙ベース資料のこともよくある。

図4 開発要件の分析フロー

このような案件上の特性もあり、開発着手後は、まず提供された設計資料から製品仕様の概要把握を行う。続けて、ユーザーズマニュアルや保守マニュアルなどから製品の運用開始前に必要な初期設定内容の確認や製品の「起動から終了まで」一連の流れで、ユーザーが製品に対して行う一連の操作をリストアップする。さらに、各ユーザー操作に対する製品の応答(振舞い)を正常時、異常時を含めて一つ一つリストアップしていく。このようにして得られた製品の振舞い情報をユースケース図、アクティビティ図や状態遷移図といった仕様表記手法も活用して整理する(Step1~3)。

次に、設計書からだけでは把握できない隠れた仕様の洗い出しや設計書の更新漏れによる実機仕様との齟齬(そご)の有無確認のため、実製品の動きを確認(Step4)し、詳細な製品の振舞いを明らかにする。

また、開発段階では「あった方がいい」との思いで製品に盛り込んだが、実際にはほとんど使われていない機能があることも多い。このためお客様の開発部門だけでなく保守部門の方へのヒアリング(Step5)も積極的に行い、製品上市後の保守対応含めた製品の使われ方を確認し、装置に搭載されている機能ごとの使用状況を分析する。この分析結果から極端に使用頻度の少ない機能が見えてきた場合には、機能の継承要否を提案して不要なものは取り除いていく。これにより改良設計にかかる全体工数の低減や不要部品・部材の削減による製品コスト低減にもつながる。

このような活動を通して現行製品の改良/後継機の開発や部品EOLによる代替基板、メカ機構の再設計などに対応している。

たとえば、昇降機モーター制御基板の主要構成部品EOLに伴う基板再設計およびそれに伴う制御ソフトウェアの変更対応や、医療機器の後継モデルの開発案件を対応したが、どちらの案件も初期設計が10年以上前であり、紙ベースの設計書だけからの開発であった。これらの案件対応時には、Step4の実機確認の段階で、Step3のユースケース分析を終えた段階までの仕様とは異なる振舞いが多数検出されて、上記のようなStepを踏んだ対応が手戻りのない形で開発を進める上で非常に有効であった。

③量産化、コスト低減のための技術支援

お客様の方で試作機の開発、技術検証まで完了させたものをベースに、量産化にあたっての小型化対応や現行製品原価低減のための改良設計(VE設計)委託のケースである。(図3-③)

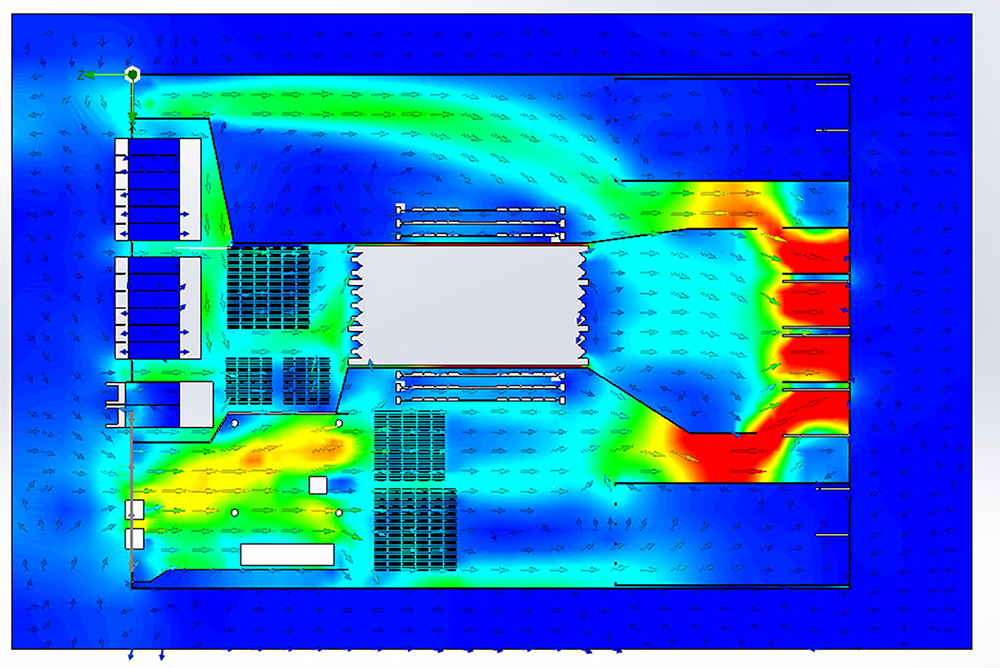

量産化にあたっての小型化対応では、筐(きょう)体の強度設計技術や各基板・部品などからでる熱をいかにうまく装置外へ放熱できるかのエアフロー、レイアウト設計技術が重要になる。これらに対して、OKIの世界最小体積のプリンター開発やコンビニなど省スペースに設置可能なATMの開発などを通して培った小型化の技術ノウハウが活用できる。たとえば、用途に応じた材料、加工方法の選定により、強度とコストをバランスさせた樹脂筐体の設計提案や、図5に示すような製品内の熱解析シミュレーションを通してエアフロー設計を行い、各種部品の排熱に必要なヒートシンク形状/サイズの最適化や構成部品の高密度集積方法などを提案している。

図5 熱解析の一例(エアフロー設計)

また、量産化前の試作機は、各種機能仕様・コンセプトの実機を使っての検証を目的としているため、各種機能評価を効率よく行えるように設計することが多い。このため、想定している量産製品よりも高機能・高性能な部品を使用していたり、柔軟な仕様変更・調整ができるように冗長性のある設計をしていたりする。

このような試作機の量産化に向けたコスト低減検討の案件時には、先の②の改良設計時の対応と同様に、Step3のユースケース分析やStep5の顧客へのヒアリングを行って、最終的な量産製品の機能仕様の確認や実際に利用している機能の使用頻度を分析する。その結果から利用頻度の少ない機能を削減候補として抽出するとともに、実際の回路図やシステム構成図などから削減効果額を算出し、提案する活動を行っている。

特に、産業用機器では汎用性・拡張性を意識して多くの調整機能を保守用に持っているが、実際にはあまり使われていないことも多い。このような調整機能が基板回路やメカ機構の複雑化の要因になっていて、不要な調整機能を取り除くことでコスト低減ができることも多い。また、このような不要な調整機能の削減はコスト低減効果だけでなく保守時の使い勝手(ユーザビリティ)の向上にもつながる。

たとえば、現場の保守員にヒアリングをしてみると、保守調整用メニューの利用頻度が高いものが深い階層にあって、使わない選択肢も多くて使いにくいなどといった声があった。このようなユーザビリティの改善にもATM、釣銭機、プリンターなど一般ユーザー向けの開発を多く行ってきた知見が機能の棚卸しに役立っている。

おわりに

以上のような取組みを通して、お客様の困りごとやさまざまなニーズに対応している。これらの活動を通して、お客様が持つコア技術とOKIが持つ製品化技術を融合することにより付加価値の高い商品を共創している。

現在は、まだ新規のお客様も多く、②や③のケースでの対応が多い。今後、このような対応を通じてお客様とのパートナーシップを構築していき、①のケースでの案件対応数も増やしていく。

また、このような対応を通して、さまざまな異業種の企業との接点ができることにより、今までOKIにはなかった分野の市場の知見を得ることができ、新たな市場でのOKIの技術が活かせる機会の創出につながることも期待できる。

参考文献

(参考文献1)高齋一貴:OKI-EMSのモノづくり総合サービス、OKIテクニカルレビュー第240号、Vol.89 No.2、p30、2022年11月

筆者紹介

田中公幸:Kimiyuki Tanaka. 技術本部 先行開発センター ハードウェア先行開発部

大谷慎一:Shinichi Otani. 技術本部 先行開発センター ハードウェア先行開発部

用語解説

- EOL

- End of Lifeの略語。生産終了の意味。

- VE(Value Engineering)

- 主にコスト(原価)低減活動のことを指す言葉として使われることが多く、本稿でもコスト低減の意味で使用。