高放熱プリント配線板の工法開発

本記事のリーフレット

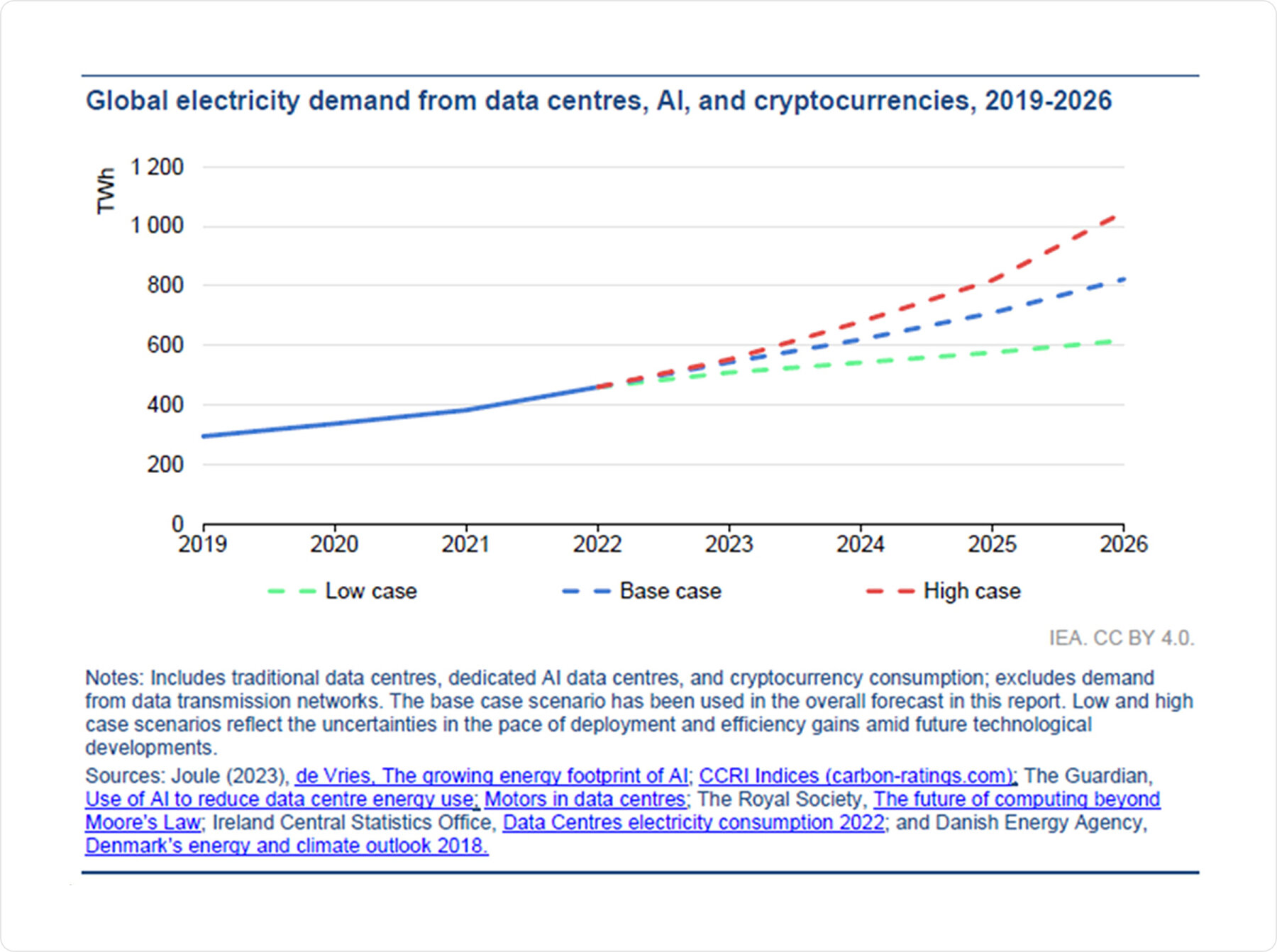

近年注目されている生成AIは、大量のデータを収集し反復学習すること、それらの情報処理が常時行われることが特徴であり、扱われるデータもテキストから画像、音声のみのデータから動画へと移行するにつれ情報量が増大し続けている。エッジデバイスは、これまでの情報処理技術と比べ高度な情報処理能力が求められ、消費電力も増加している。図1に2019年から2026年までの世界のデータセンターでの電力需要を示す(参考文献1)。2022年に460TWhであった世界のデータセンターでの電力需要は、2026年にはおよそ2倍にあたる1000TWhに到達すると予測している。そのため、関連する機器の開発では熱設計もこれまで以上に重要となり、プリント配線板にも伝熱と放熱の構造が求められる。

出典:IEA, "Electricity 2024 Analysis and forecast to 2026", p.31, Jan. 2024 [6.3MB](外部サイト) licensed under CC BY 4.0

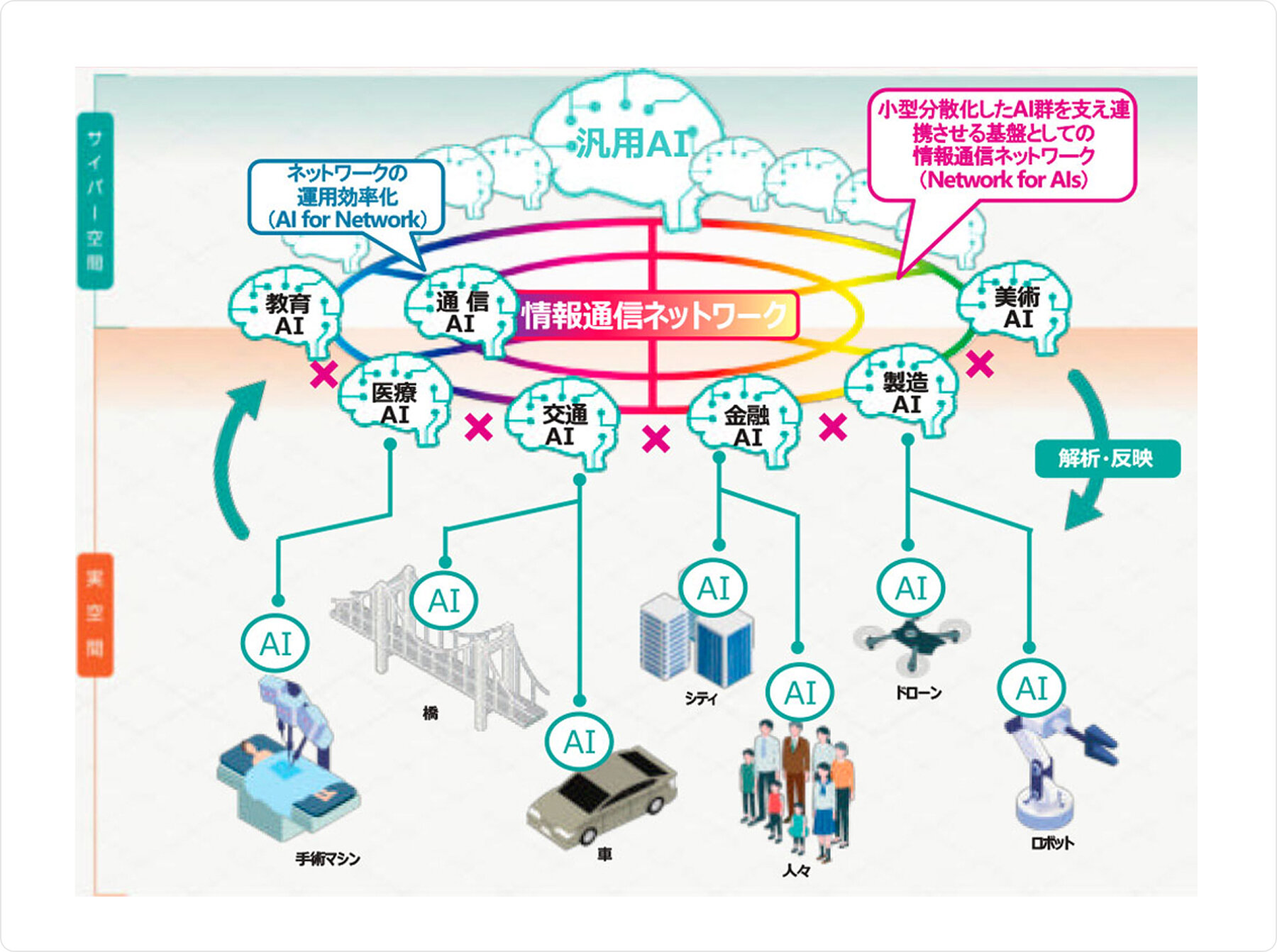

また、図2に示すようにエッジデバイスが通信網に常時接続されることにより、次世代の通信方式「Beyond 5G」とともに通信量は日に日に増大し(参考文献2)、通信機器でも消費電力の増加と熱設計の重要性が増している。本稿では高放熱プリント配線板のひとつである、銅コインプリント配線板の開発状況について述べる。

出典:「令和6年版情報通信白書」(総務省) [1.3MB](外部サイト) licensed under CC BY 4.0

銅コインの特徴

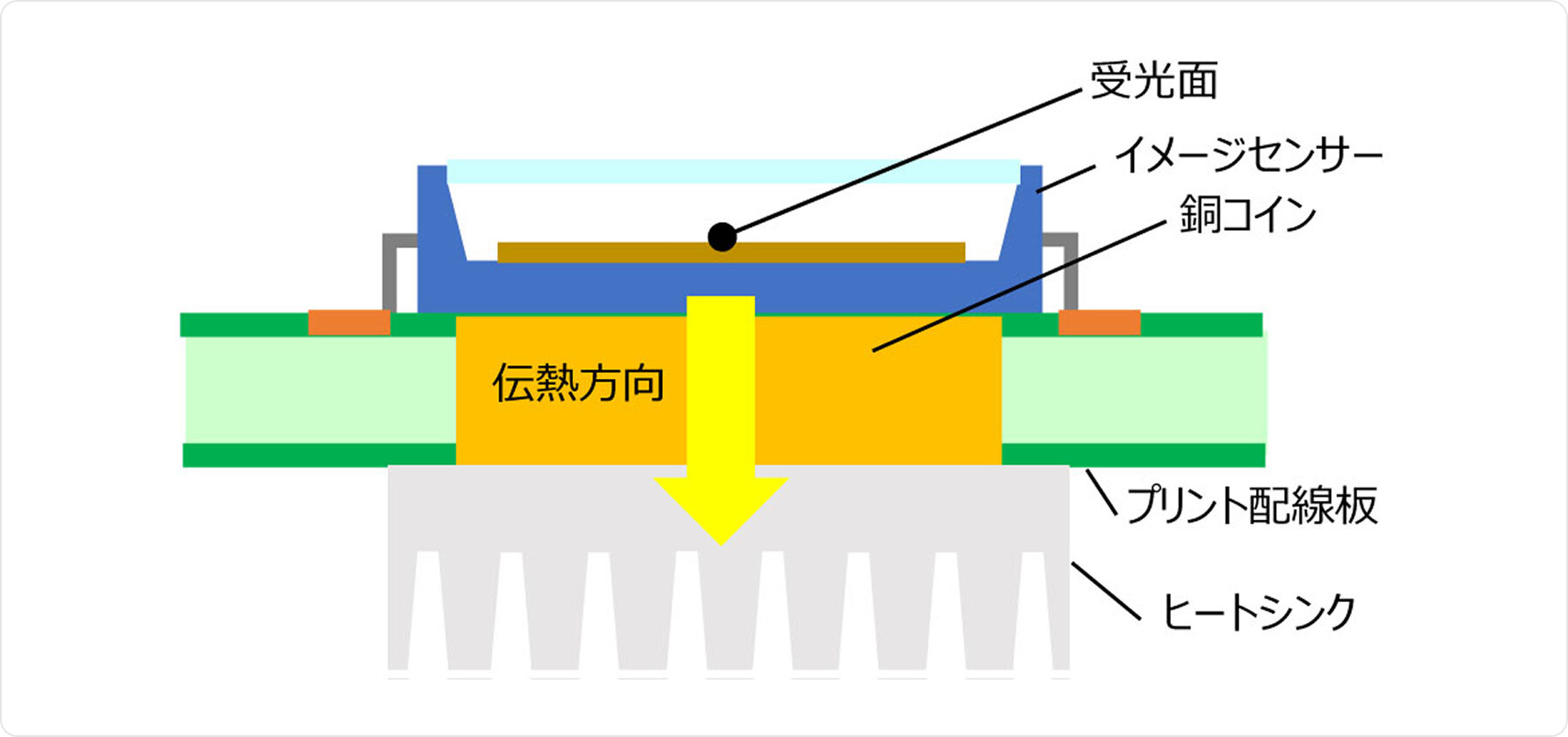

銅コインは、プリント配線板の表面と裏面との間で熱を伝える伝熱部品であり、熱を発する電子部品の直下に配置することにより、電子部品の熱をプリント配線板の裏面に伝熱することができ、プリント配線板裏面の銅コイン近傍にヒートシンクなどの放熱部品を取り付けたり、銅コインを装置の筐体に接触させたりすることによって放熱することができる。装置の大きさの制約で電子部品に放熱部品を直接取り付けることができない場合や、イメージセンサーや発光部品など、部品の一部が機能面となっていて放熱部品を取り付けることができない場合などに、プリント配線板の裏面に伝熱する銅コインを用いて放熱効率の良い構造とすることができる。図3に銅コインプリント配線板の使用例として、イメージセンサーモジュールの断面図を示す。

当社では、これまでさまざまな構造のプリント配線板に銅コインを用いることができるよう技術開発を進めてきた。一部または全部の導体層を厚くし放熱性を高めた厚銅箔プリント配線板(参考文献3)や、一部分に折り曲げ可能な柔軟性をもつフレックスリジットプリント配線板(参考文献4)、ビルドアッププリント配線板(参考文献5)に銅コインを併用することが可能となっている。また、ビルドアッププリント配線板の内層に銅コインを埋め込み、その表面と裏面にビルドアップ層を積層し、高密度にパッドを配置しつつ、裏面への熱の伝達を可能にした構造も開発している(参考文献5)、(参考文献6)。

凸型銅コインの開発

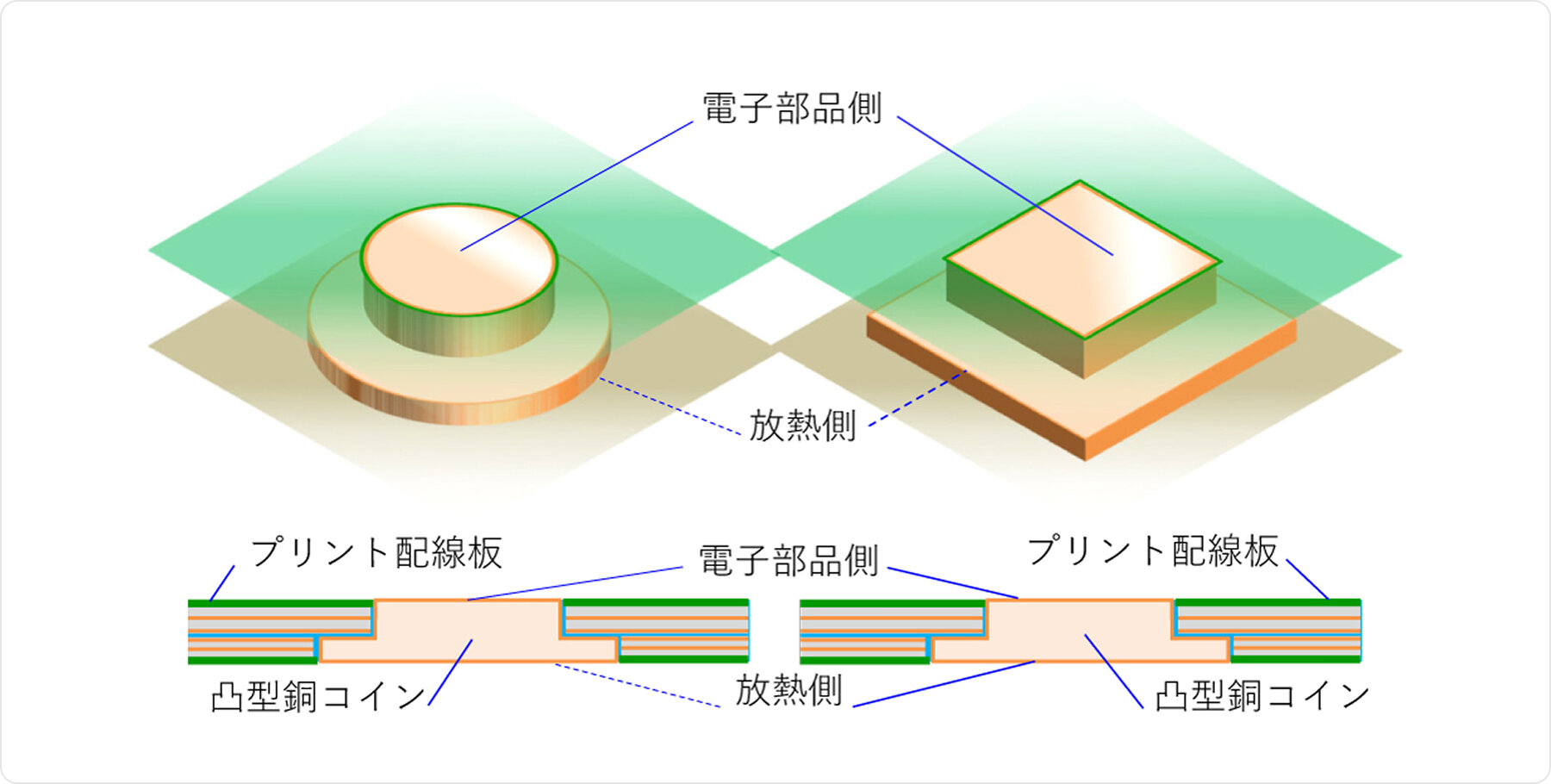

凸型銅コインは断面が凸形状の銅コインで、電子部品に接する面に対し放熱部品に接する面を大きくし伝熱効率を向上させた銅コインである(参考文献7)。プリント配線板の電子部品に接する面の銅コインの周囲には電子部品の端子に接続されるパッドと回路パターンが配置されるのに対し、裏面は銅コインを配置するスペースが広くとれることから、銅コインの裏面を大きくして放熱部品への伝熱効率を向上させている。また、従来の銅コインが円筒形でプリント配線板の表面と裏面に表出する面が円形だけであるのに対し、矩形の電子部品への接触面積を大きくすることで伝熱効率を高めることができるように、凸型銅コインでは円形と矩形の2種類を開発した。図4は円形と矩形の凸型銅コインの斜視図と断面図である。

工法検討

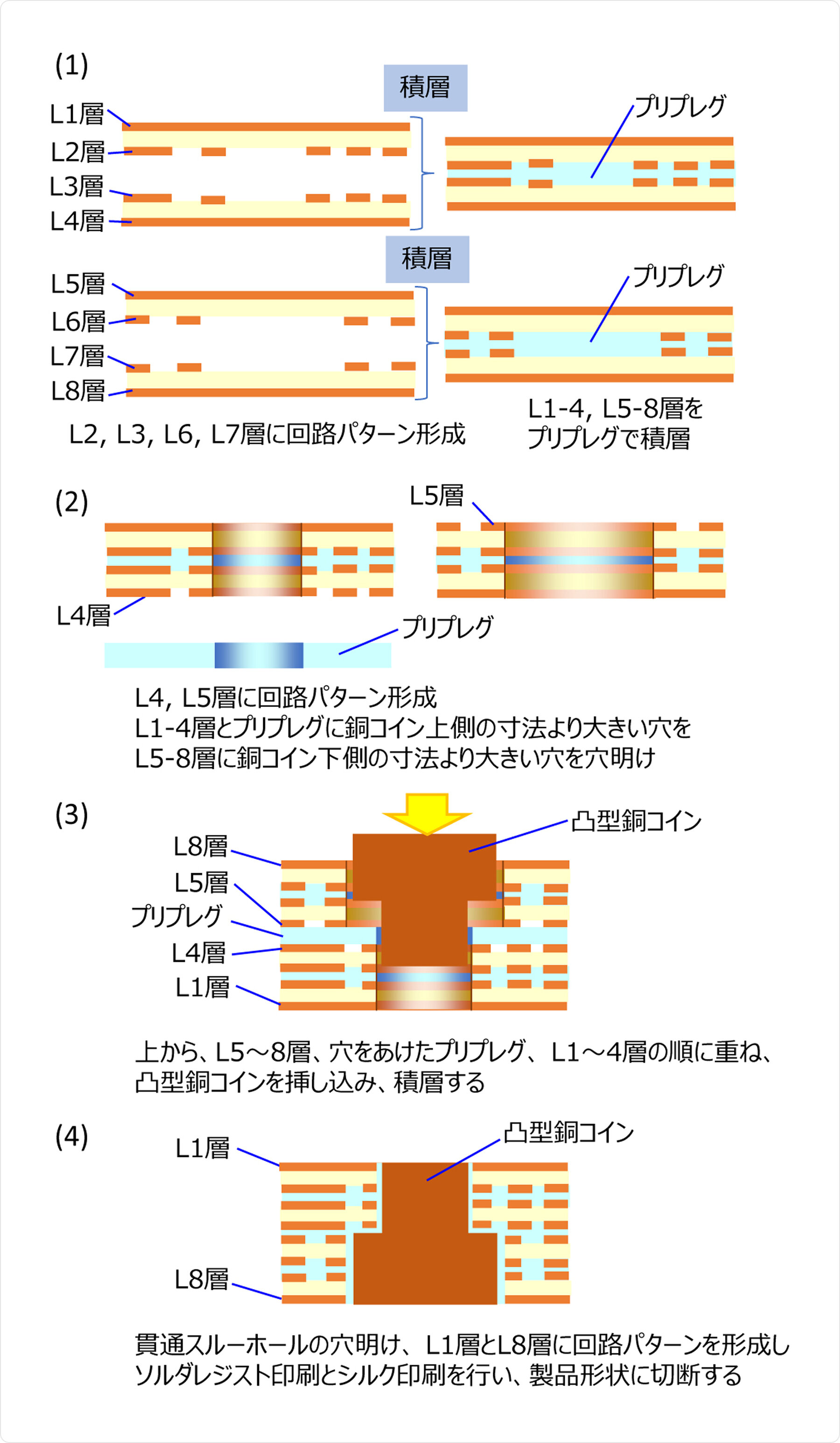

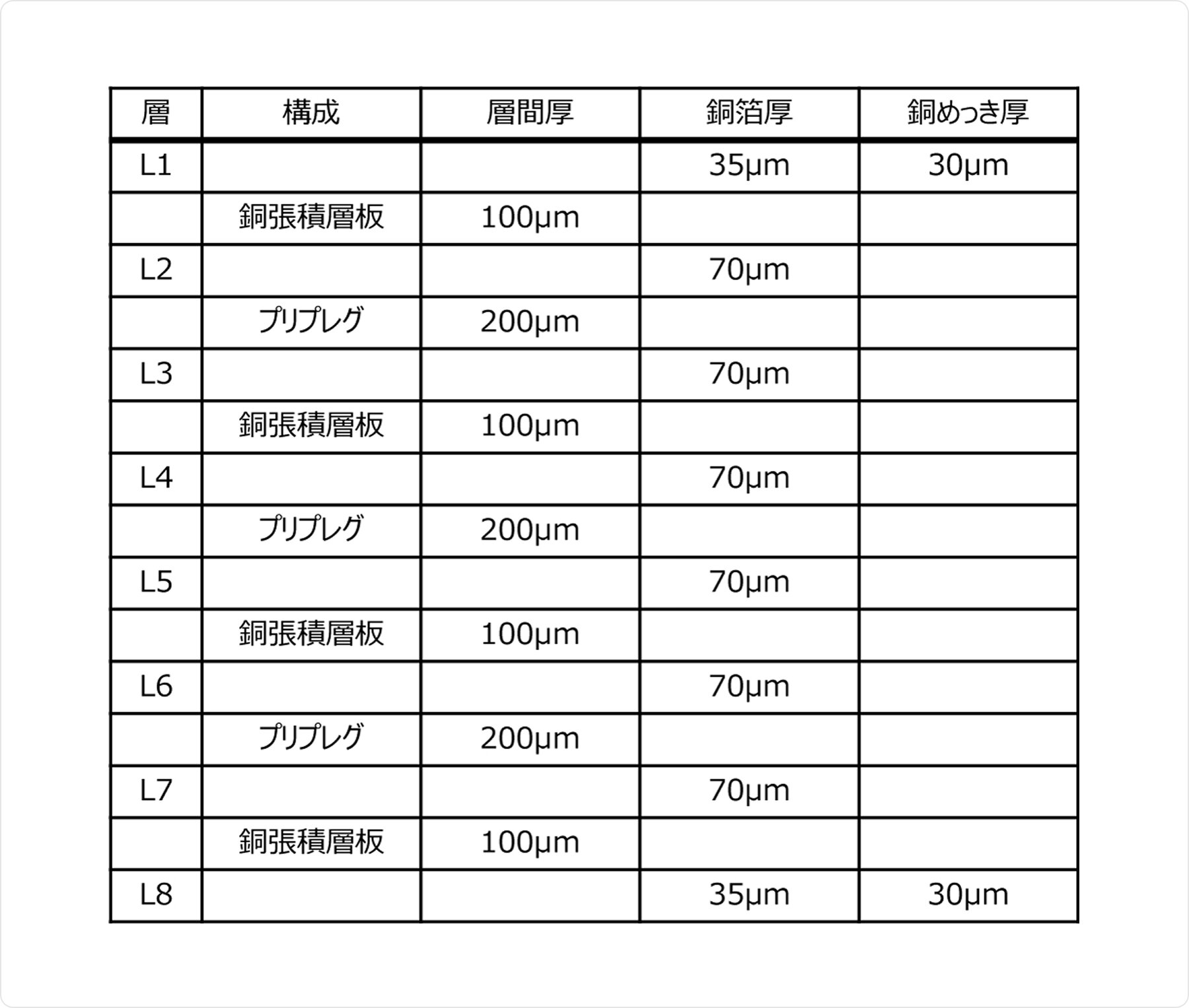

検討した工法はプリント配線板の穴と凸型銅コインの間隙に熱で溶解したプリプレグ樹脂を充填する方法で、図5と次に記載のとおりである。(1)銅張積層板のL2,L3層とL6,L7層に回路パターンを形成し、L1~4層とL5~8層をそれぞれプリプレグで積層する。(2)L4層とL5層に回路パターンを形成し、L1~4層とプリプレグに凸型銅コインの上側の径よりやや大きい穴をあけ、L5~8層に凸型銅コインの下側の径よりやや大きい穴をあける。(3)上から、L5~8層、穴をあけたプリプレグ、L1~4層の順に重ね、上から凸型銅コインを挿し込み、積層する。(4)L1~8層に貫通スルーホールの穴明け、L1層とL8層に回路パターンを形成し、ソルダレジスト印刷とシルク印刷を行い、製品形状に切断する。試作したプリント配線板の構成は表1のとおりである。

試作評価

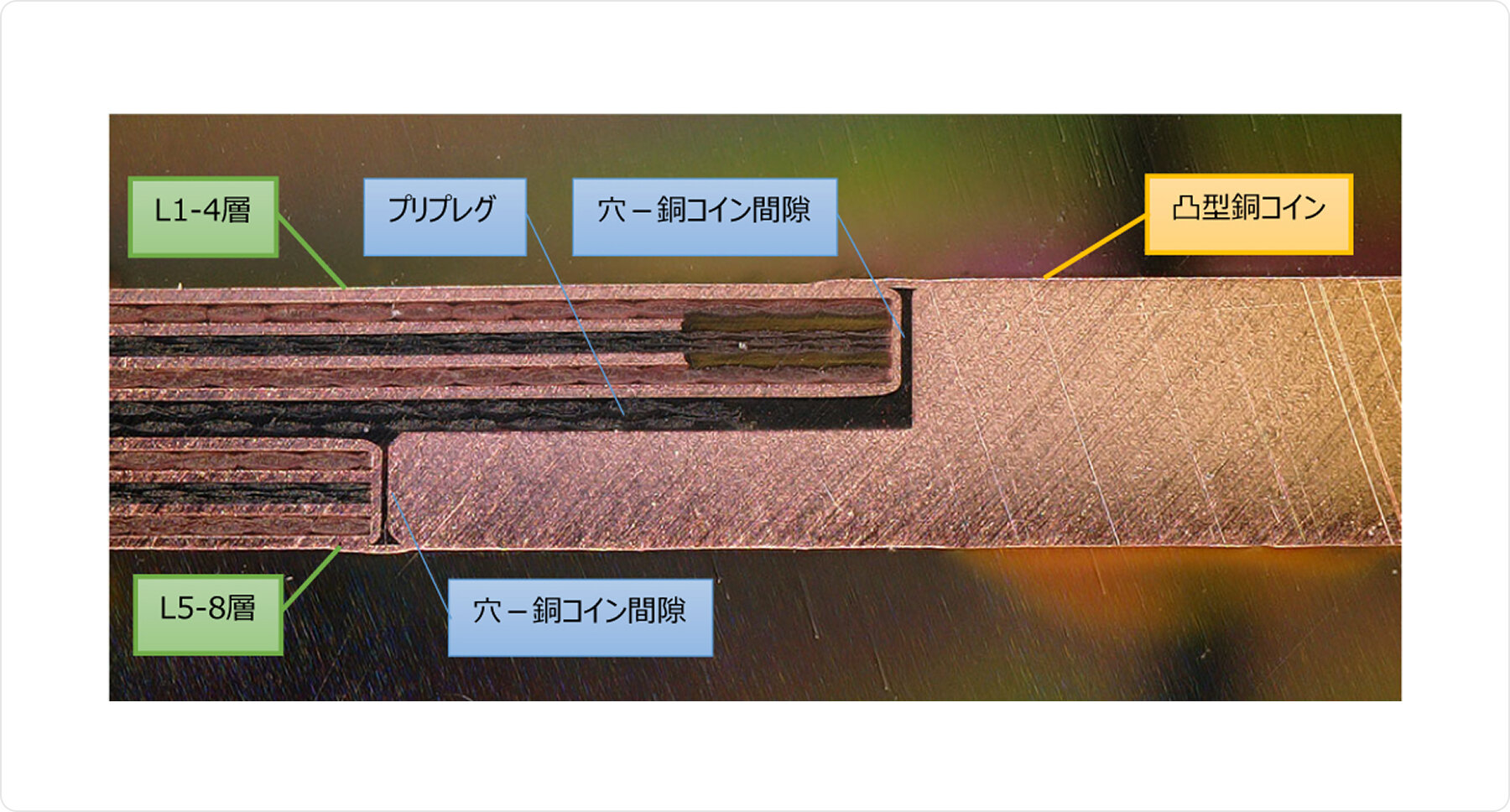

まず、汎用性の高いプリント配線板材料で当社製品に多く用いられているガラスエポキシ樹脂の銅張積層板とプリプレグで試作を行ったところ、凸型銅コインはプリント配線板に強固に固定されていた。試作したプリント配線板の凸型銅コイン近傍の断面画像は図6で、穴と凸型銅コインの間隙はプリプレグの樹脂で充填され、気泡や隙間などは見られなかった。

次に、耐熱性の高いプリント配線板材料で、高い信頼性が求められるプリント配線板製品に用いられているポリイミド樹脂の銅張積層板とプリプレグで試作を行ったところ、2回目の積層後(凸型銅コイン埋め込み後)のL1~8層に貫通スルーホールを穴明けする際に、一部の凸型銅コインが脱落した。凸型銅コインが脱落したのは、粗化処理をしていない平滑な銅とポリイミド樹脂との接着力が小さいためであると考えられたため、凸型銅コインを切削加工する際に、表面を平滑化する仕上げ加工を省略し、再度、ポリイミド樹脂の銅張積層板とプリプレグで試作を行ったところ、凸型銅コインは脱落しなかった。凸型銅コインをさらに強固にプリント配線板へ固定するため、凸型銅コインの側面に溝または穴を形成し、ポリイミド樹脂の銅張積層板とプリプレグで試作を行ったところ、凸型銅コインに設けた穴と溝にプリプレグの樹脂が充填され、強固に固定できることが確認できた。

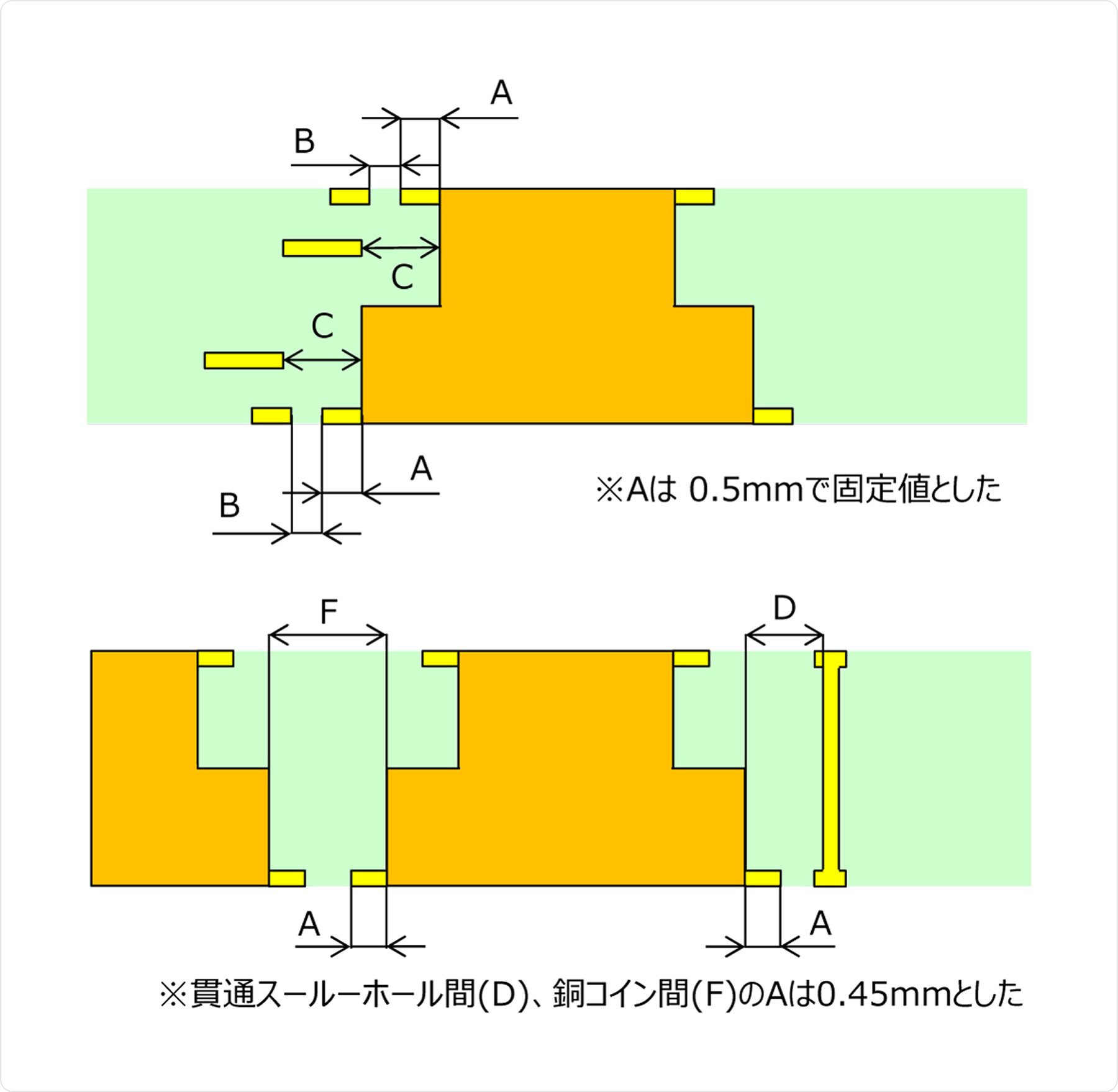

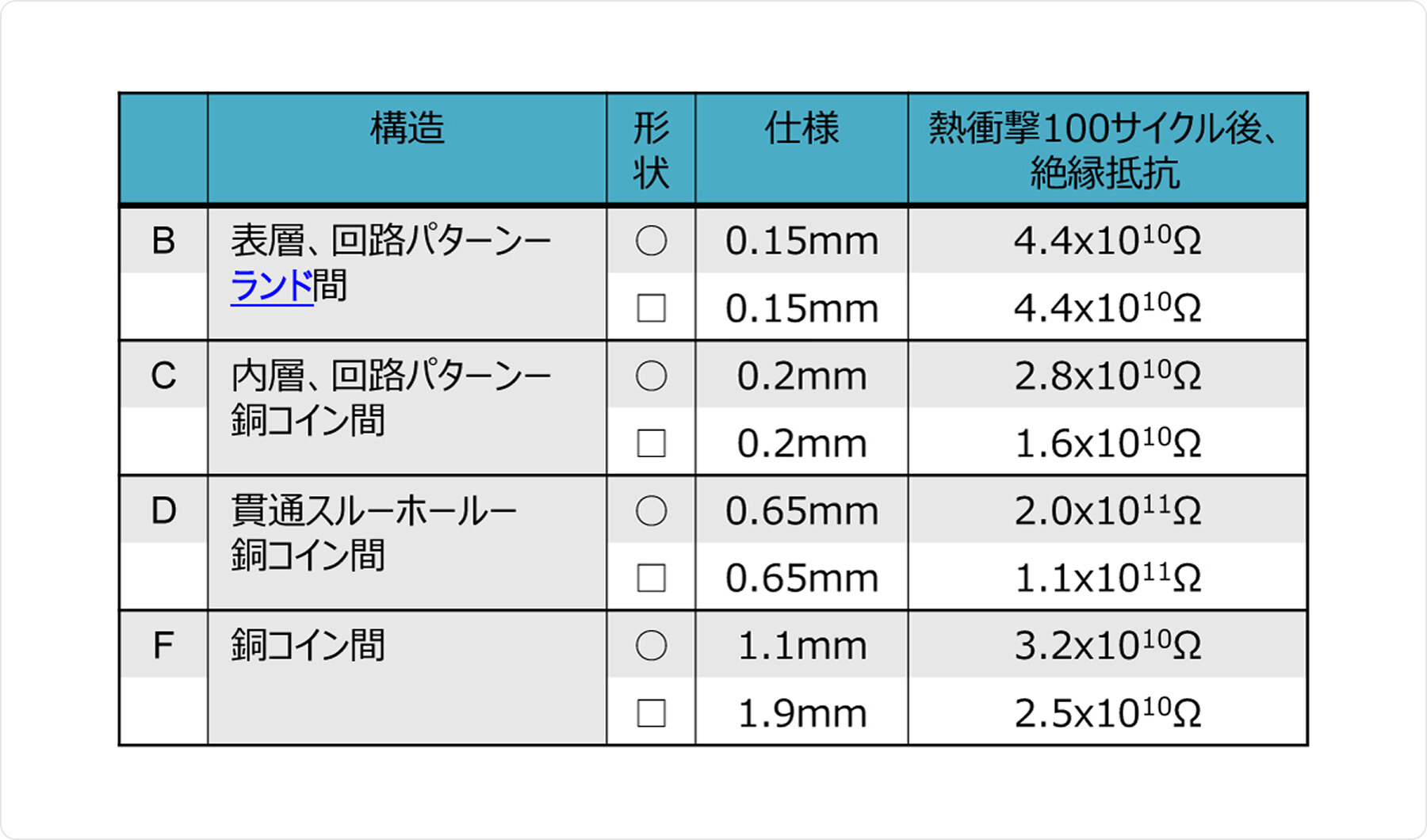

次に、ポリイミド樹脂で製作したプリント配線板に熱衝撃試験を実施し、絶縁劣化を評価した。熱衝撃試験は、低温:-30℃/高温:125℃、30分ずつを1サイクルとして100サイクル実施し、絶縁劣化評価は、熱衝撃試験後に抵抗値1×108Ω以上を維持することとした。評価基板に回路パターンと銅コインとの間隙など、図7のB、C、D、Fの構造を複数水準形成しておき、絶縁劣化が発生しなかった最小の寸法を凸型銅コインプリント配線板の仕様として表2が得られた。

評価結果

プリント配線板の銅コインの間隙に熱で溶解したプリプレグ樹脂を充填する方法で凸型銅コインをプリント配線板へ埋め込むことができた。耐熱性の高いポリイミド樹脂のプリント配線板では、凸型銅コインの表面を平滑化しなければ脱落が起きないことが確認され、凸型銅コインにプリプレグの樹脂が充填され脱落を防止する溝を形成することにした。また、ポリイミド樹脂のプリント配線板で熱衝撃試験を行い、プリント配線板の仕様を検討した。

まとめと今後の検討

従来の銅コインに対し伝熱効率の高い凸型銅コインプリント配線板の工法を検討し、信頼性評価として熱衝撃試験を実施し凸型銅コインプリント配線板の仕様を検討した。航空宇宙の分野で使用されるプリント配線板では、プリント配線板の熱膨張率をセラミック部品の熱膨張率と一致させてはんだ接合部の接続信頼性を向上していることから(参考文献8)、今後はプリント配線板に使用する伝熱部品についても、セラミック部品の熱膨張率と同じ熱膨張率の材料で製作し、プリント配線板へ埋め込む工法の検討を進める。

参考文献

(参考文献1)IEA: Electricity 2024 Analysis and forecast to 2026, p.31, Jan. 2024

(参考文献2)総務省、令和6年版情報通信白書、p.269、2024年7月

(参考文献3)伊藤尚輝、富樫康久:高放熱プリント配線板の工法開発、OKIテクニカルレビュー 第225号、Vol.82 No.1、pp.40-43、2015年5月

(参考文献4)白幡大樹:5Gに向けたプリント配線板技術~高周波・高機能・高放熱対応化、OKIテクニカルレビュー 第235号、Vol.87 No.1、p.18、2020年5月

(参考文献5)Yasuo Toyokura: Heat dissipation structure of PCB for space applications, TRISMAC 2024, p.12, Jul. 2024

(参考文献6)特開2023-168836

(参考文献7)特開2024-102833

(参考文献8)菅原正広、豊倉康夫:宇宙・防衛分野への適用に向けたプリント配線板、OKIテクニカルレビュー 第231号、Vol.85 No.1、p.47、2018年5月

筆者紹介

山村明宏:Akihiro Yamamura. OKIサーキットテクノロジー株式会社 技術本部 技術部

用語解説

プリプレグ

ガラス繊維に熱硬化性樹脂を含侵させた、シート状のプリント配線板材料。

銅張積層板

プリプレグ両面に銅箔を貼ったプリント配線板材料。

貫通スルーホール

プリント配線板を貫通する穴の内壁にめっきを施した構造、表層と内層の回路パターンを接続する。

ガラスエポキシ樹脂

エポキシ基をもつ熱硬化性樹脂を、ガラス繊維に含侵させた、シート状のプリント配線板材料。

ポリイミド樹脂

イミド結合を含む樹脂。プリント配線板では熱硬化性のものがガラス繊維に含侵され、シート状に成形される。

ランド

プリント配線板の穴の周囲に形成される導体部分。