カーボンニュートラル社会に貢献する920MHz帯無線ソリューション

本記事のリーフレット

近年、地球温暖化を一因とする気候変動により、世界各地で豪雨災害などの甚大な影響がもたらされているなかで、気候変動対策の重要性が国際的に高まっており、パリ協定に基づく国際的な取組みの一環として、多くの国が2050年までのカーボンニュートラルを目指している。

日本政府もこれに応じて、2050年までに温室効果ガス(GHG)の排出量を実質ゼロにするという目標を掲げ、経済成長と環境保全の両立を目指しており、OKIとしても「社会の大丈夫をつくっていく。」ことをキーメッセージに掲げサステナブルな社会の実現を目指している。

本稿では温室効果ガスの削減に寄与するひとつの事例として、920MHz帯無線「SmartHop® (注1)」を活用した、製造業向けの電力見える化ソリューションを紹介する。

温室効果ガス排出削減に対する社会の動向

気候変動対策に向けた温室効果ガス削減の取組みはあらゆる産業において必要となっており、特にCO2排出量の大きな企業にはその算定と開示義務が課されている。

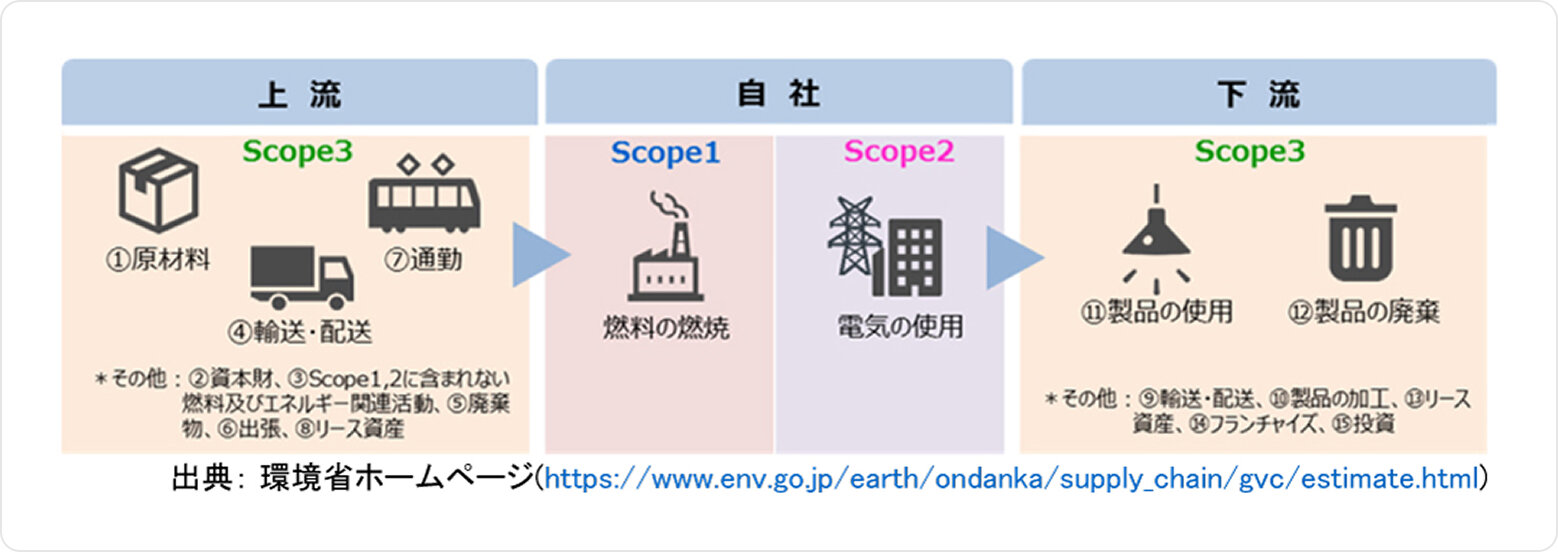

CO2排出量の算定は一般的に「Scope1」「Scope2」「Scope3」に分類されるサプライチェーン排出量と呼ばれる算出方式が用いられている。これは自社内における直接的な排出(Scope1)、電力やガスのエネルギー使用による排出(Scope2)だけでなく、自社事業に伴う間接的な排出も対象としているため、原料調達、運送、製品の使用から廃棄(Scope3)まで、サプライチェーン全体にわたって算出される仕組みとなっている(図1)。

従ってCO2排出量の開示義務が課されている企業だけでなく、サプライチェーンに関わるすべての企業において排出量算出を行うことが、正確な算定のために必要である。この製品およびサービスがライフサイクル全体を通して排出するCO2排出量および表示する仕組みのことをカーボンフットプリント(CFP)と呼ぶ。

一方、気候変動対策として求められていることはCO2排出量の算出ではなくその削減であるから、より排出量の少ない製品やサービスを選択することが求められる。つまり、原料メーカーや部品メーカーなどサプライチェーン上中流の企業にとっては、カーボンフットプリントを各製品に明示することは自社製品の採用をアピールするために重要な条件であり、完成品企業だけでなく多くのステークホルダーからその明示や削減が取引条件とされることもある。

たとえば、CO2排出量の算出や削減への取組みが積極的な自動車業界においては、一部の完成車メーカーから主要部品メーカーに対してCO2排出量の削減基準や実質ゼロを実現する時期の提示が要請されている。

カーボンフットプリント導入の進め方(参考文献2)

カーボンフットプリントの導入にあたっては大きく分けて①算定方針の検討、②算定範囲の設定、③CFPの算定、④検証報告の4ステップに分類される。なお、その先に⑤削減対策の検討を設定する場合もある。

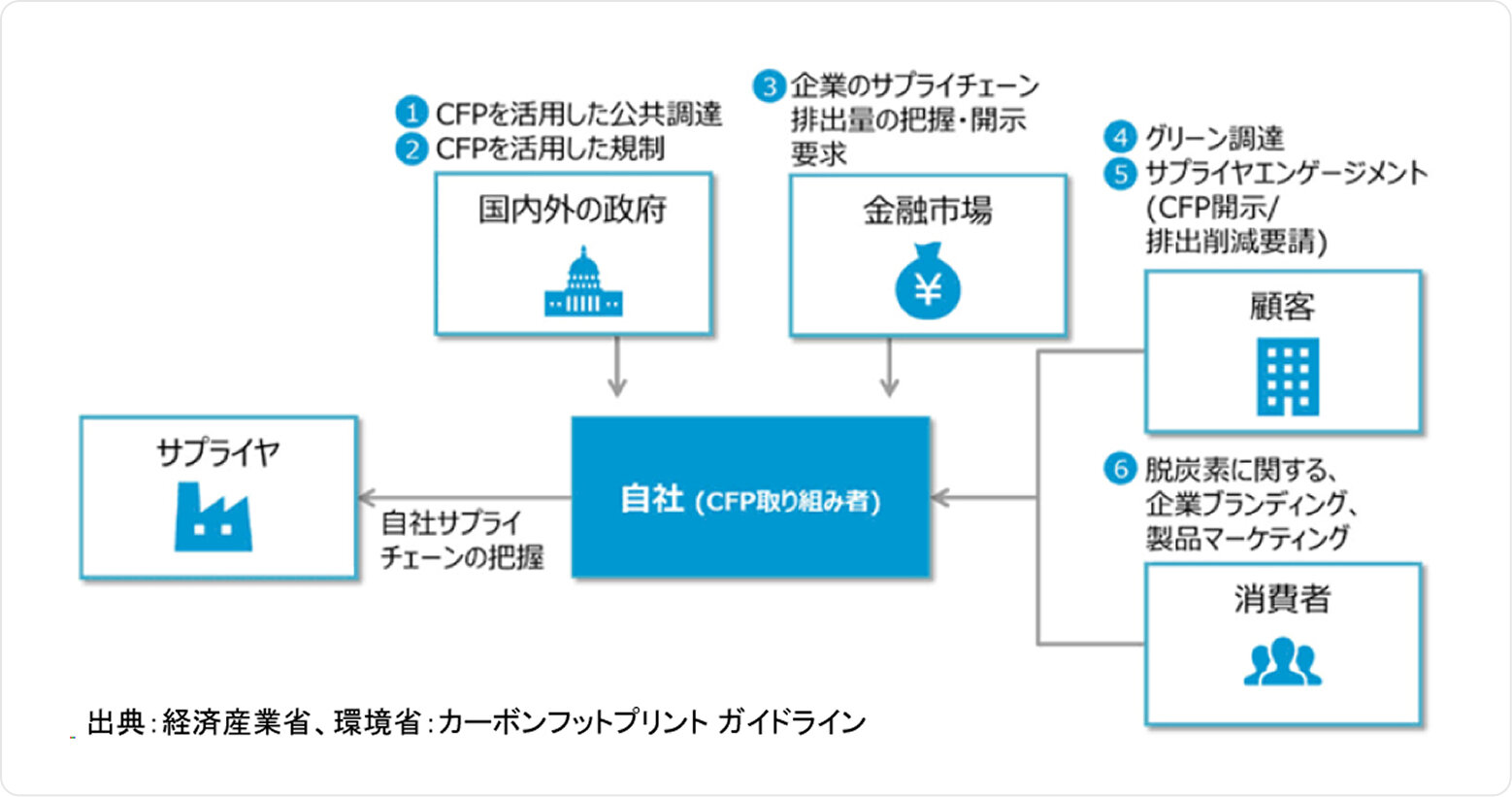

最初のステップ「①算出方針の検討」に関しては目的の明確化が重要である。その方針が今後の対象製品・サービスや算定方法の基本方針となるためである。たとえば図2に示すステークホルダーからのCFP要求のうち、どの項目に対応するかを明確にすべきである。

「②算定範囲の設定」はCradle to Gate CFPまたはCradle to Grave CFPから選択されることが多い。前者は原材料から梱包までを対象とし、主に原材料メーカーで採用されることが多い。後者は原材料から製品の廃棄までを対象とし、完成品メーカーで採用されることが多い。

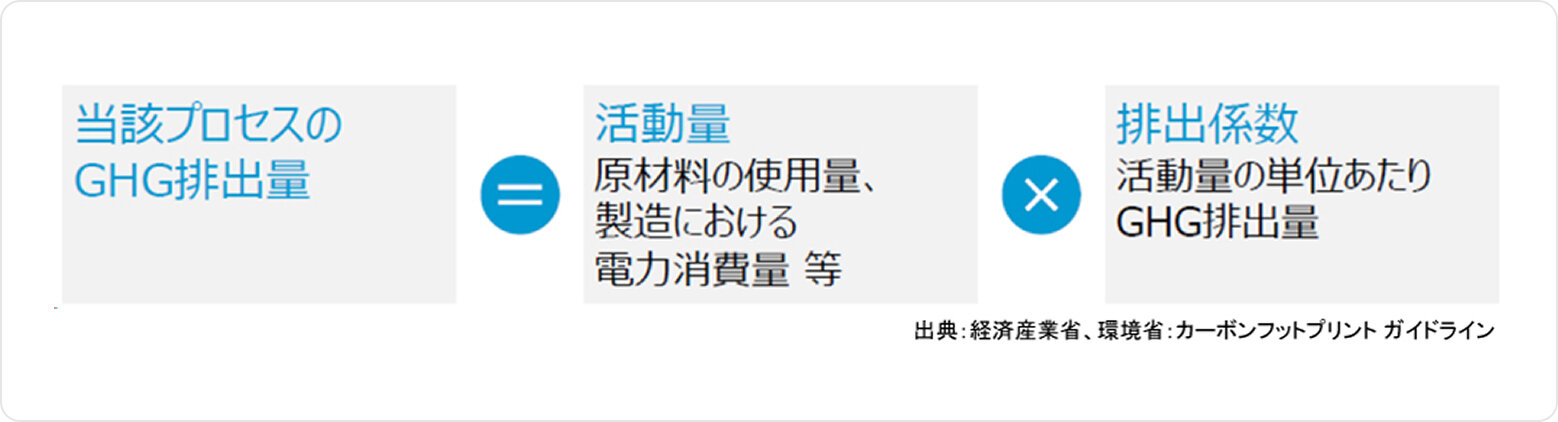

「③CFPの算定」は具体的な算出方法の検討と計算を行う。GHG算出方法はサプライチェーン排出量においても、CFPにおいても同様で図3の計算式で求められる。

算出方法の検討段階で重要なことは、排出係数の設定方法である。これまでCO2排出量の算出に用いる排出係数は、環境省が開示している排出原単位データベースを用いることが多かったが、この方式では原材料ごとの排出係数が固定であり各企業がCO2排出量を削減しても実際に算出した排出係数を用いなければ、排出量削減努力が反映されないという欠点がある。本稿で主張する排出量の一次データを、各企業のカーボンフットプリント算定の排出係数に使用することが、正確かつ削減効果の把握に効果的である。

「④検証報告」およびさらに詳しい説明については経済産業省から発行されている「カーボンフットプリントガイドライン」「カーボンフットプリント ガイドライン(別冊)CFP実践ガイド」(参考文献3)をご参照いただきたい。

見える化システムの導入の課題

これまでに説明した製品単位のCO2排出量を可視化するカーボンフットプリントの算出において、電力のエネルギー使用による排出(Scope2)の算出は工場全体の電力使用量から生産重量で配分し算出することができる。しかし、生産時に多くの電力を使用する製品や多品種の製品を製造する工場においては、生産工程でのCO2排出量を製品ごとに正確に算出できない課題があった。ここで、より正確にCO2排出量を把握するためには、生産設備単位で使用される電力量を計測して実測値(1次データ)とし、細かく電力使用量を見える化する必要がある。これにより、カーボンフットプリントの正確な算出だけではなく、どこにムダな電力消費があるかを把握できるため、CO2排出量の削減計画の立案につなげることができる。

設備単位の使用電力量を把握するためには、生産ラインや設備単位に電力センサーを設置し、収集した電力データを一元的に見える化するシステムが必要になる。しかし、生産ラインや設備に設置する多数のセンサーの配線工事に高額な費用がかかる上に、生産ラインのレイアウト変更に柔軟に対応できないなどのシステム導入における課題があった。

SmartHopで解決する見える化システム導入の課題

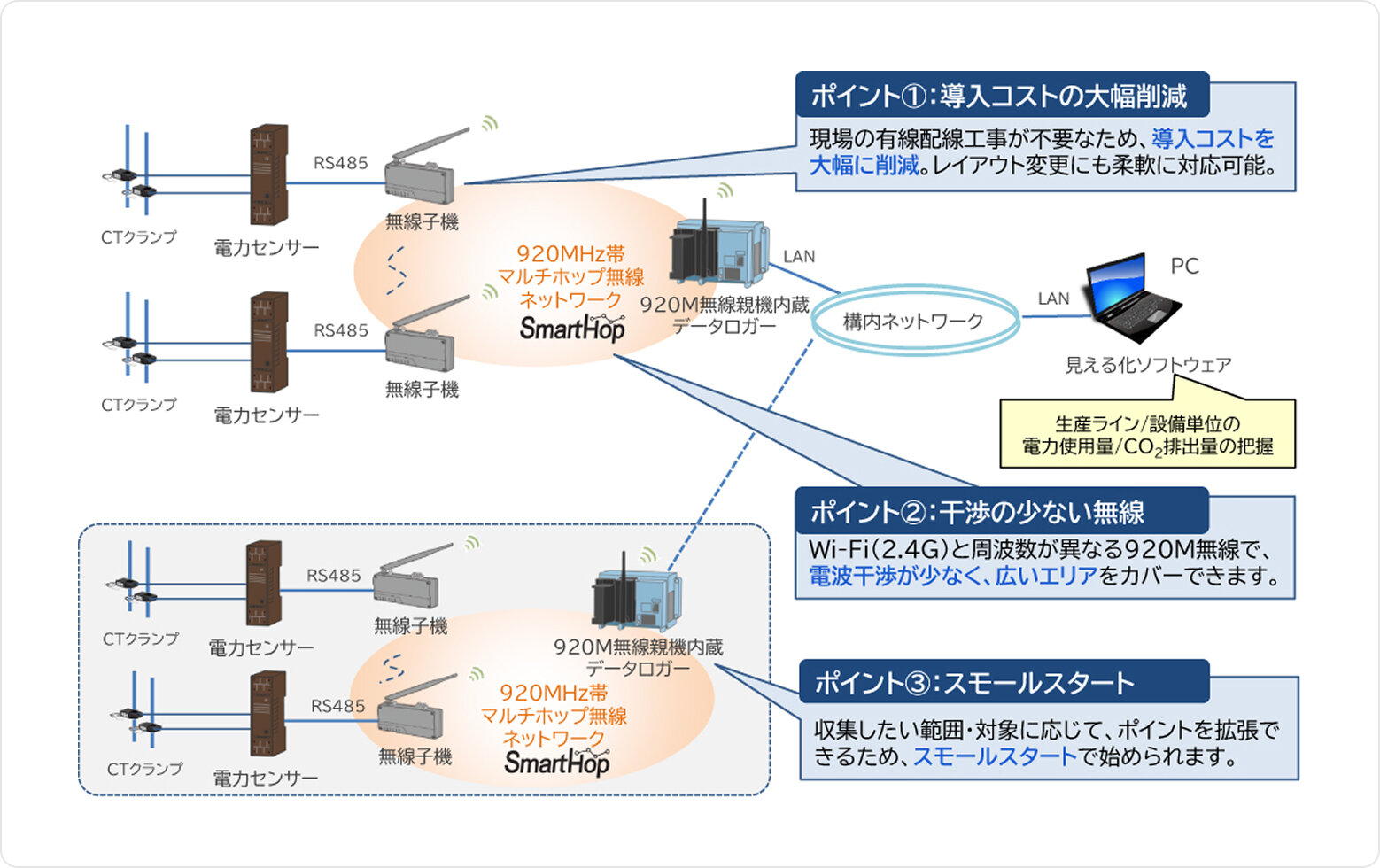

このようなお客様の課題を解決し、お客様工場内の生産ライン単位や設備単位のCO2排出量(電力使用量)の見える化を安価に導入するために920MHz帯マルチホップ無線「SmartHop」を活用できる。

「SmartHop」は電波到達性の高い920MHz帯無線を利用するので、製造設備などの障害物の多い環境でも電波が回り込んで通信ができる。また、工場でよく使用されており電波干渉が多い2.4GHz帯や5GHz帯の無線LANとは全く別の周波数帯を使用するため相互に電波干渉することなく、安定した通信を実現する。

工場での電力使用量の見える化に「SmartHop」を利用することで以下の顧客課題を解決できる。

①導入コストの大幅削減

現場の有線配線工事が不要なため、導入コストを大幅に削減できる。また、マルチホップに対応しているため、中継器を配置することで広い工場敷地をカバーし、敷地内に点在する設備を無線で監視できる。さらに、生産ラインのレイアウト変更にも柔軟に対応可能である。

②干渉の少ない無線

無線LANを既に使用している工場において、無線LANとは周波数帯域が異なる920MHz帯無線を使用することにより電波干渉がなく、安定的に電力使用量のデータ収集が可能となる。

③スモールスタート

データを収集したいエリアや範囲、対象機器を柔軟に設定できるため、まずは小規模で導入し、ほかの生産ラインや工場建屋への拡張が容易である。さらに、「SmartHop」は多様なセンサーにも対応するため、電力以外のセンサーを接続して同じ無線ネットワークでデータを収集することもできる。

OKIが提供する見える化パッケージソリューション

OKIは、これらの顧客課題を解決し、お客様のカーボンニュートラルへの対応を支援するため、「カーボンニュートラル無線見える化パッケージ」を商品化した。

本パッケージの構成を図4に示す。

本パッケージには電力センサー、920MHz無線ユニット子機、920MHz無線内蔵のデータロガー、および見える化ソフトウェアで構成されており、本パッケージで設備単位の電力使用量の計測から見える化までを実現する。

無線ユニット子機とデータロガー間の通信は920MHz無線で通信を行うため配線工事が不要となる。また、工場建屋を跨ぐような長距離通信が必要な場合や製造設備などの障害物で電波状態が悪い環境では、無線ユニット子機を中継機として増設することにより、データを中継して通信できる。このマルチホップ機能により、柔軟にネットワークを構成することができる。

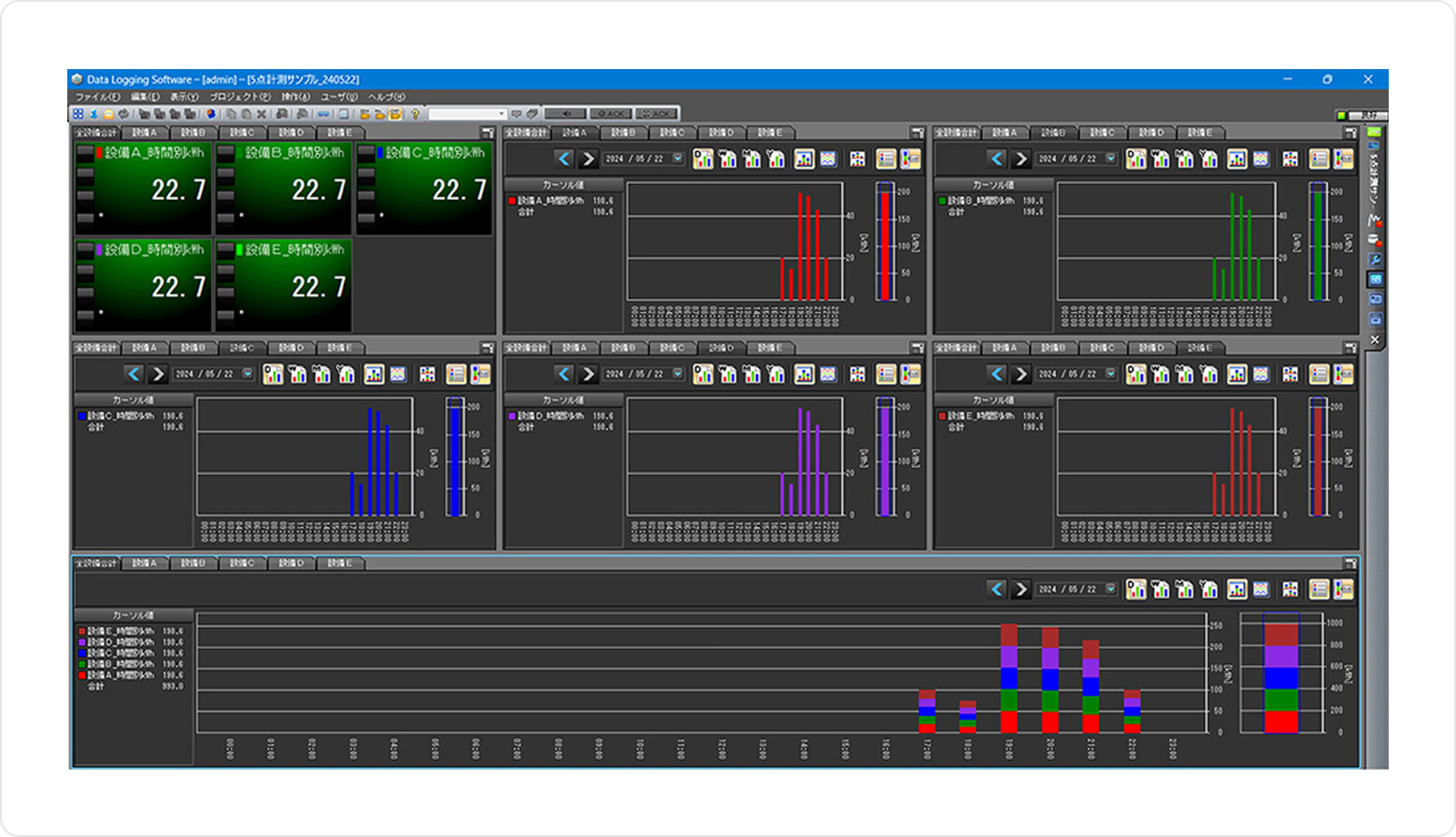

設備に設置した電力センサーのデータは、データロガーで収集・蓄積され、図5に示すように見える化ソフトウェアでグラフ化することができる。設備単位や生産ライン単位など、電力使用量を把握したい単位でグラフを表示することもできる。

これにより、工場内で稼働する設備単位の電力使用量を細かく見える化することができ、製品の生産ライン、生産日時、生産数量などのデータと突き合わせることで生産工程における製品単位のCO2排出量を正確に算出することができる。

また、本パッケージを活用し電力以外のデータ(エアー流量、水の使用量、生産数など)を同じ無線ネットワークを使用して一元的に見える化することも可能なため、お客様の多様なニーズにも対応することができる。

導入事例1:カーボンフットプリントの可視化

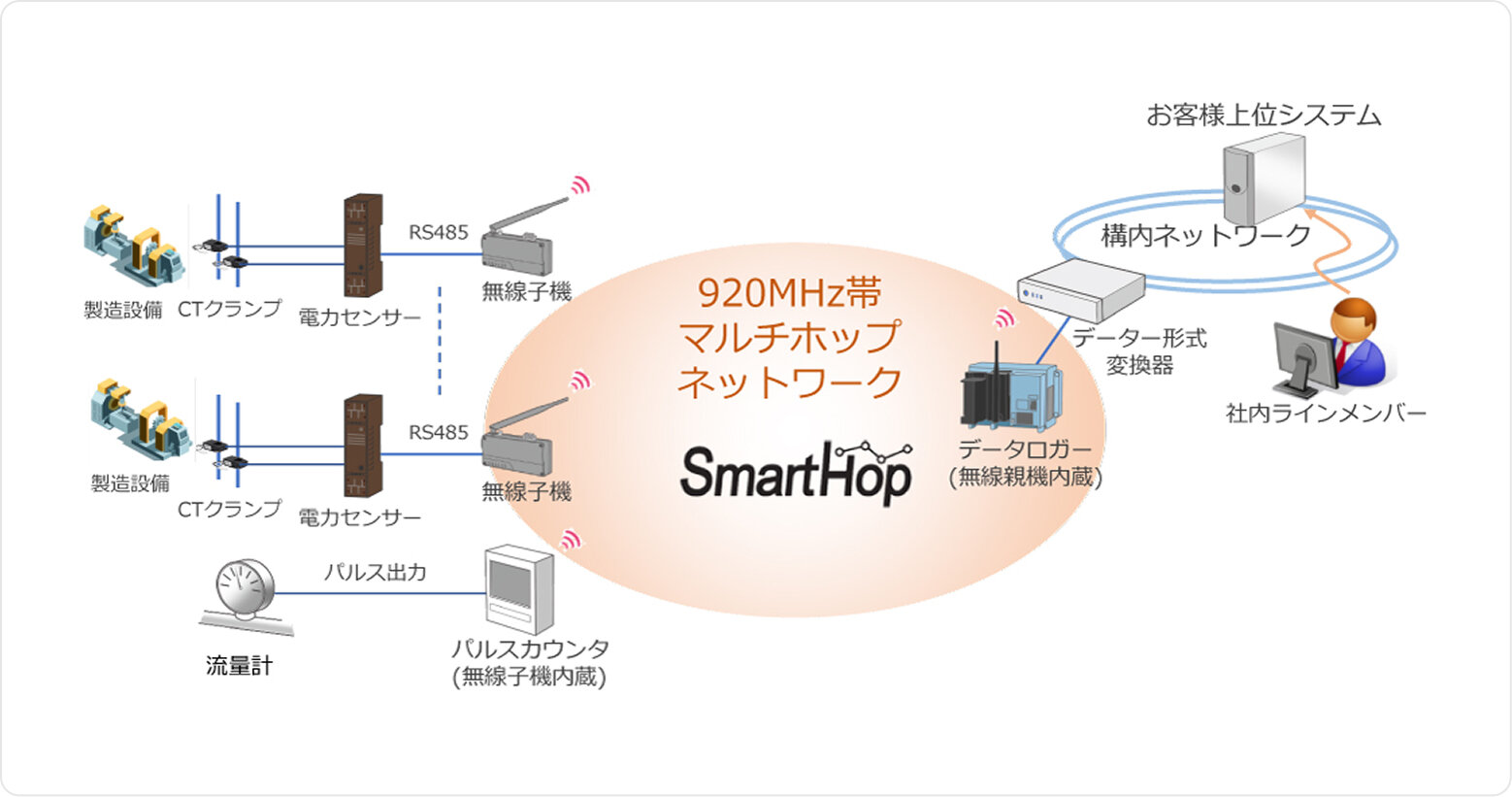

前述の見える化パッケージソリューションをベースとした導入事例を紹介する(図6)。

お客様は、大手製造業でカーボンニュートラルを目的として、工場内製造設備の電力測定を効率的に行うことを検討されていた。工場内の製造設備は数千台あり、電力センサーを有線接続でデータ収集するには工事費用が膨大になる懸念があったが、無線を利用することで解決された。無線利用の効果としては、工事費用の大幅削減だけでなく、製造設備のレイアウト変更にも容易に対応できる点もご評価いただいた。また過去に2.4GHz帯の無線LAN利用時は、電波干渉などで安定運用に課題があったとのことだが、920MHz帯無線でこの点も改善したとのことであった。

構成としては、各製造設備に電力センサーと無線子機を設置し、最大100台の子機を1台の親機内蔵データロガーで電力データを収集する。お客様は自社でエネルギーマネジメントの上位システムを構築しており、データロガーのデータを上位システムから定期的に収集している。この時にデータ形式の調整のため、間に変換器を挟んでいる。また、工場内には多数の設備があり、この親機1台と子機100台のグループが複数存在し、それぞれ隣接するグループでは無線チャネルを分離して運用している。さらに、工程内にはエアーで動作する装置もあり、エアー流量のデータも同じ無線ネットワークで収集している。

導入事例2:電力や水の使用量の削減

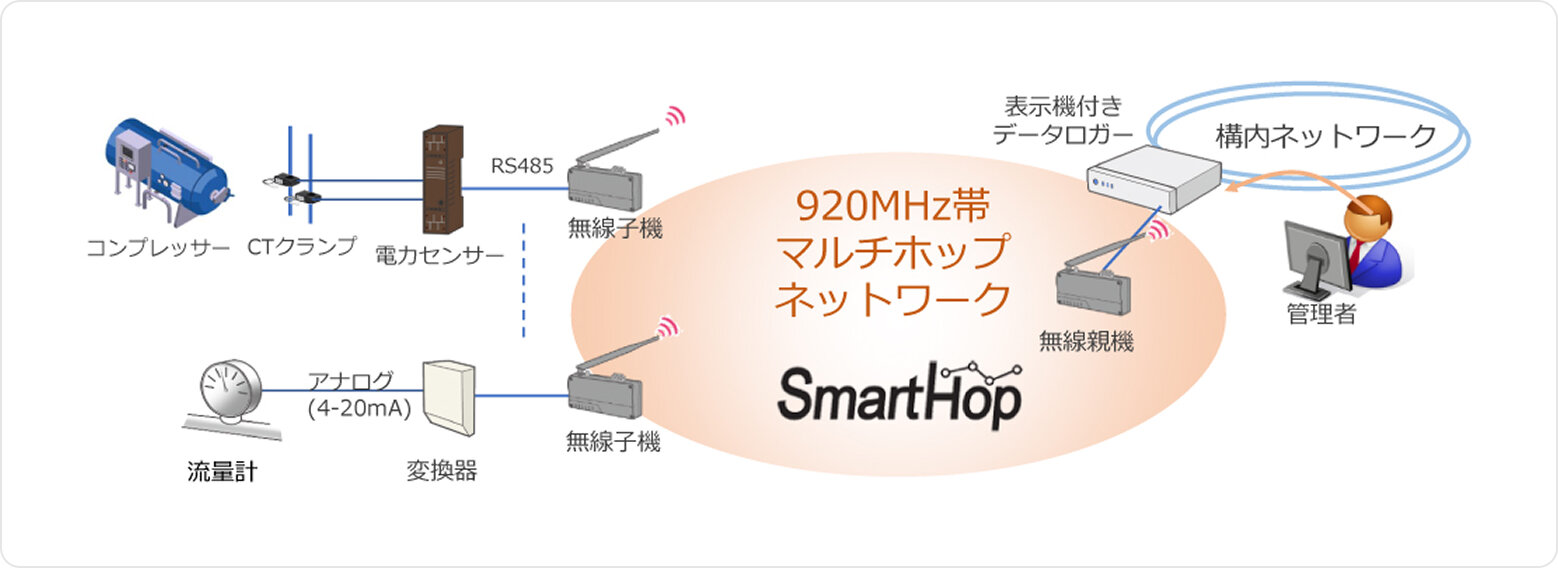

こちらの事例も大手製造業において、コンプレッサーの効率的な運用を目的に電力監視と水量監視を行った事例である(図7)。

電力計測には、CTクランプと電力センサーを新設で設置し、流量測定については既設のセンサーを活用した。出力インターフェースがアナログ(4-20mA)であったため、それに合わせて変換器を利用して流量を同一の無線ネットワークで収集しており、データ収集にはModbus(注2)RTUプロトコルを使用している。

広い工場内においてコンプレッサーが設置されている建屋と管理棟が離れていたが、920MHz帯の無線特性を利用し同一ネットワークを用いて実現できた事例である。

どちらの事例においても、ご要望に応じてさまざまなセンサーに柔軟に対応できることや、920MHz帯無線の無線伝搬特性が良く工場内を効率的にカバーできる点など、SmartHopのメリットをご活用いただいている。

まとめと今後の展開

本稿では、カーボンニュートラル実現に向けた市場動向や製造業における進め方について説明するとともに、今回OKIが新たに提供するSmartHopを利用した電力見える化パッケージソリューションと、その導入事例を説明した。

カーボンニュートラルというキーワードは一般的になりつつあるが、業務にどのように適用していくかについては、まだ多くの企業でこれから検討するという声も多い。そのような状況の中で、顧客のカーボンニュートラル対応に役立つソリューションとして、本稿で説明した電力見える化パッケージソリューションの提供が開始された。OKIは、今後も技術・商品開発に取り組み、市場の要望に応え、カーボンニュートラル社会の実現に貢献していく。

参考文献

(参考文献1)経済産業省、環境省、農林水産省 グリーン・バリューチェーン・プラットフォーム(外部サイト)

(参考文献2)経済産業省、環境省:カーボンフットプリント ガイドライン、2023年

(参考文献3)経済産業省、環境省:カーボンフットプリント ガイドライン(別冊)CFP実践ガイド、2023年

筆者紹介

島田貴光:Takamitsu Shimada. コンポーネントプロダクツ事業部 事業企画部

小川亮一:Ryoichi Ogawa. コンポーネントプロダクツ事業部 事業企画部

矢ヶ部仁之:Yoshiyuki Yakabe. コンポーネントプロダクツ事業部 事業企画部

用語解説

温室効果ガス(GHG:Green House Gas)

地球の大気中で温室効果を引き起こすガスのことを指す。主な温室効果ガスには、二酸化炭素(CO2)、メタン(CH4)、一酸化二窒素(N2O)、フロン類など。排出量はCO2に換算して表示されることが多いため、本稿ではCO2排出量と表記する。

CTクランプ

電力計測に用いられる計測用変流器。計測対象の電源線に挟み込んで設置し、電流を計測するために用いられる。

Modbus RTU

工場などで使用されるセンサーやPLCなどで一般に利用されているプロトコル。仕様が公開されておりさまざまな機器に汎用的に搭載されている。

(注1)SmartHopは、沖電気工業株式会社の登録商標です。

(注2)Modbusは、Schneider Electric USA Inc.の登録商標です。