- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.241

- プリンターの環境貢献技術 ~C650及びB822/B842の紹介~

技術広報誌 OKIテクニカルレビュー

省エネ 製品

- 本記事のリーフレット

プリンターの環境貢献技術 ~C650及びB822/B842の紹介~

SDGs(持続可能な開発目標)を契機に環境負荷低減への意識は世界的にかつてなく高まり、商品・企業に求められる環境対応は、従来の省エネ・リサイクルに加え、サプライチェーン全体のCO2排出量削減や資源循環の促進、資源・環境保護に対する配慮義務など多岐に渡る。

OKIはプリンターの小型化により利用する資源・輸送も含めたサプライチェーン全体のCO2削減、また省スペースでメンテナンスしやすい商品づくりにより印刷が欠かせないお客様の生産性向上を支援し、労働課題解決への貢献を目指している。

本稿ではコンパクトで耐久性の高いLEDヘッドの強みを生かした「SpaceSavingTechnology(注1)」を搭載し、かつ省エネ性能向上を実現させた、持続可能な社会に貢献するプリンター2製品(C650及びB822/B842)の環境貢献技術を紹介する。

A4カラーLEDプリンターC650の環境貢献技術

医療や流通・小売業などでは一般に狭小な作業空間で印刷が行われることが多く、小型なプリンターが好まれる。一方で印刷時はもとより消耗品交換や紙づまりの対処など、プリンター本体以外にもメンテナンススペースを確保する必要があり、課題となっていた。OKIはこの「限られたスペースでのプリンター運用」という課題に着目し、小型化(省スペース)/低消費電力/高性能(高い生産性)を両立するA4カラーLEDプリンターC650を開発した。このC650は後述する三つの技術を柱とした「SpaceSavingTechnology」により筐体(きょうたい)サイズをクラス最小に抑え、メンテナンススペースを従来機比66%削減。梱包サイズを従来機比38%削減し、輸送効率を向上しCO2削減に貢献した。

更に省エネ性を向上させるために定着器の熱効率を改良し、消費電力を削減、国際エネルギースタープログラムVer.3.0に適合させた。この小型化(省スペース)、低消費電力と高性能(高い生産性)を両立した技術について以降説明する。

(1)小型化(省スペース)を実現する機構

小型化(省スペース)を実現する「SpaceSavingTechnology」の三つの技術及び高密度実装を可能としたエアフロー設計を紹介する。

①SpaceSavingTechnology

●デュアルモーションドラムバスケットシステム

従来はトップカバーを90度以上開き装置上面からアクセスして、紙づまりの解除とイメージドラムを交換する構造であったが、メンテナンススペース削減のため、すべてのメンテナンス作業を装置前面から可能とするフルフロントアクセス化が求められた。C650では4色分のイメージドラムをバスケットに搭載し、紙づまり解除時はトップカバーを持ち上げると一緒にバスケットが持ち上がる構造とし、装置前面から作業できるようにした写真1(a)。また、イメージドラム交換時は手前にバスケットを引き出して作業できる構造とした写真1(b)。このデュアルモーションドラムバスケットシステムによって、フルフロントアクセス化を実現した。

写真1 デュアルモーションドラムバスケットシステム

●定着器ダイレクトアクセスシステム

トップカバーを開けずに定着器を交換可能とすることで、従来機では40cmを必要とした装置上部空間のメンテナンススペース図1(a)を20cmに縮小した図1(b)。これを実現するために定着器は装置本体の外装も部分的に兼ねる構造とし図1(c)、用紙スタッカの一部を定着器で構成した。また消耗品として定着器ユニットを取り外す時には、定着器ユニットのハンドル操作に連動して定着器と装置本体の固定が外れ、そのままハンドルとして機能するように構成した。これらの新規構造によって机の下などの装置上方の空間が狭い場所であっても定着器の挿抜を可能とした。

図1 定着器ダイレクトアクセスシステム

●フレキシブルトナートランスポートシステム

従来イメージドラムユニットと並行配置していたトナーカートリッジ図2(a)を直交配置図2(b)とすることで、フルフロントアクセス化を実現した。

図2 フレキシブルトナートランスポートシステム

②高密度実装を可能としたエアフロー設計

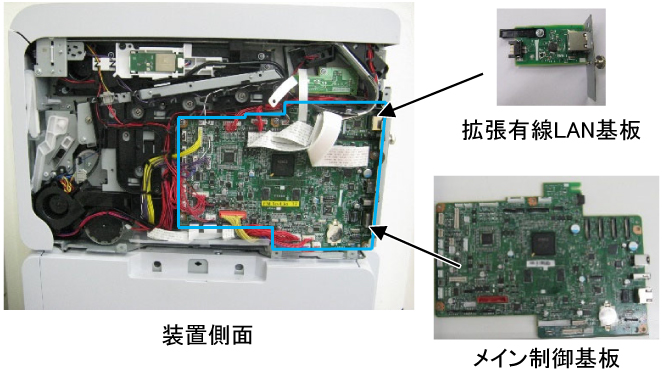

SpaceSavingTechnology以外でも基板の高密度設計と機構設計との連携により小型化をはかっている。従来、独立していた両面印刷制御基板とメイン制御基板を一体化することに加え、メイン制御基板と新規に開発した拡張有線LAN基板を装置側面の狭小スペースに収納した(図3)。

図3 C650の基板配置

これに伴い、機器の内部温度上昇が問題となったが、冷却機能付きモーターの採用、エアフロー設計により、電子部品の温度を下げ、部品寿命を維持することができた。

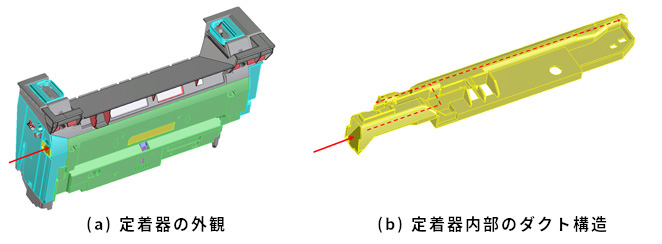

また、定着器の冷却機構は、本体側面の冷却ファンからのエアフローを左右均等に分配するダクトを新規に開発し、定着器内部に実装することで装置の小型化に貢献している(図4)。

図4 定着器の冷却機構

(2)低消費電力を実現する技術

①定着器省エネ技術

国際エネルギースタープログラムVer.3.0に適合させるために、省エネに対する寄与度が最も大きい定着器の省電力化が必要であった。C650の定着器は、トナーを加熱する部材の熱容量を大きく削減し、装置の消費電力を従来機C610シリーズから33%削減して、国際エネルギースタープログラムVer.3.0に適合することができた。

②電源出力容量の抑制

フルフロントアクセス実現のため、モーターを追加したことで電流が増え、従来に比べ大きな電源出力が必要になることが問題となった。モーターの起動シーケンスを最適化し、起動タイミングを分散させたことにより、電源の出力容量を抑えることができた。

A3モノクロLEDプリンターB822/B842の環境貢献技術

A3モノクロLEDプリンターB822/B842(写真2)は、国内の官庁・自治体や医療・金融市場などで業務プリンターに不可欠な帳票印刷への対応能力を強化した製品である。

写真2 B822dnとB842dn

印刷速度の向上、ファースト印刷時間の高速化に加え、連続印刷時の熱による印刷速度低下を抑制する空冷制御設計によって、業務帳票の大量印刷ニーズに対応した。

また、限られたスペースで運用するさまざまな業界のお客様のニーズに応えるため、装置を構成する部品、それらを接続する配線や基板、印字品質に影響する装置内外の温度を検知する温度センサーの配置を工夫することで、本体サイズは従来機比で43%削減し小型化を実現し輸送時の積載効率を従来比48%向上させ、物流による環境負荷を軽減した。

省エネ性能向上には、定着器と電源基板に新規部材を採用し、限られたエネルギーを効率的に使う工夫をすることで国際エネルギースタープログラムVer.3.0に適合させた。この小型・低消費電力と高い生産性を両立した技術について以降説明をする。

(1)小型化(省スペース)を実現する機構

①内部冷却構造

装置の小型化に伴い装置内の空気を循環する空間が減少し、それに伴い断熱効果と冷却効果が減少する。加えて熱源である定着器とイメージドラムが近接する構造となりより一層の高い冷却性能が求められる。

上述の小型化と高速化を両立するために冷却機構を従来から大きく刷新した。従来方式では外装カバー近くに吸気ファンを設置し、外気を内部に送り込む図5(a)が、小型化された隙間の無い構造ではイメージドラムを十分に冷やすことができない。また、被冷却部へ向けてエアダクト構造を構成するのも難しい。そこで、吸気ファンをイメージドラムと定着器とLEDヘッドの間にある僅かなデッドスペースに配置し、イメージドラムを直接冷却する機構を採用した図5(b)。さらに、エアルートの障害となるLEDヘッドのフレームもダクトの一部として機能する構造とした。また、内部に吸気ファンを配置したことで外気を取り込む能力が低下するため、装置の左右及び上部の僅かな間隙をもダクトとして利用し補う構造とした。

図5 プリンターの内部冷却構造

これにより、装置サイズを縮小しながら冷却性能を上げ、高速化を可能とした。装置サイズを体積比で43%削減、梱包サイズも41%削減して、輸送効率を向上させることでCO2削減に貢献している。

②定着器実装スペース削減

省エネを達成するために定着器のローラーを大径化したが、ヒートローラーの制御温度検知用のセンサーを本機側に実装することでスペースを有効活用し、装置の小型化に貢献した。また、ハロゲンヒーターの発光長を最適化することで幅方向のサイズを最小化し、そのスペースを利用して従来機にない自動減圧機構(普通紙から封筒に切り替えた場合に自動で荷重を低減する機構)を実装した。

③小型化による課題

装置の小型化に対応するため、従来、装置内の底部で構成されていた装置左側面から装置右側面への電気信号の配線ルートを、これまでにない橋渡し構造により構成した。配線ルート変更により、配線が長くなるとともに、装置内上部に高圧電源制御信号などが、LEDヘッド付近に近接して配線されることになるため、構想レビュー段階で信号品質やEMC(Electromagnetic Compatibility)への悪化を考慮、事前のリスク検証を徹底して、量産設計時の対策手戻りを少なくした。

また、装置の小型化に伴い、短時間の印刷動作でも、定着器の排熱が装置内部に伝わりやすくなった。このため、装置に実装されている装置外の環境温度(外気温度)検出センサーの温度検出精度が悪化、外気温度に応じた印刷品質の調整動作に影響を与えることが分かった。

その対策として、環境温度検出用のセンサーの位置を、内部冷却ファンの外気の取り入れ口に配置し、ファン回転時だけ外気温度を検出する制御を新たに開発した。ファンを回転させていない時は外気温を推定し、印刷品質を調整できるようにした。

(2)低消費電力を実現する技術

①定着器省エネ技術

プリンターで省エネに対する寄与度が最も大きいのは定着器である。そのため、定着器の要素部品に新規部材を採用することで、従来機の印刷速度の40ppmに対して45ppmの高速化を実現しながら、国際エネルギースタープログラムVer.3.0を達成する定着器を開発した(図6)。

従来機のローラー方式の定着器構成はヒートローラーの芯金に鉄を採用しているため、熱容量が大きく、国際エネルギースタープログラムVer.3.0の達成が困難であった。また、低熱容量化を達成する方策としてベルト方式を用いる技術があるが、要素部材のコストが上がってしまう問題があった。上記問題に対して、ヒートローラーの芯金に薄肉アルミ芯金を採用することで低熱容量化を図り、標準消費電力(TEC値)の低減を実現した。また、ヒートローラー内部にあるハロゲンヒーターを従来機に対して高効率タイプに変更することで熱応答性を高め、ウォーミングアップ時間の短縮を実現した。

従来機からの印刷速度アップにはヒートローラーと加圧ローラーの外径を大径化し、荷重をアップすることでヒートローラーと加圧ローラーの接触幅(ニップ幅)を拡大して45ppm化を実現した。

一方で、アルミ素材は一般的に高温時の強度低下が大きいため、芯金の偏芯や変形などによる媒体のシワや定着不良の問題が懸念された。そのため、高温時の強度低下を抑えたアルミ素材を採用して問題を解決した。

図6 B822/842定着器の構造

②制御部の省エネ技術

装置内で必要となる複数の電圧に対し、従来、一つのトランス部品で電圧を生成し、更に変換していたため、装置が使用されていない時間であるスリープ時に電圧の変換効率が悪く、低消費電力化を妨げていた。本機種では電圧種を二つに別け、それぞれにトランス部品を使うことで、スリープ時など装置の消費電流が少ない状態でも、高効率で電圧を変換できるようにした。

また、定着器のヒートローラーの温度検知用センサーを本機のダクト内に実装するため、これまでカラー機に搭載されていた非接触型センサーをモノクロ機にも初めて搭載。温度検出速度を向上させることで、これまでのサーミスタ素子による温度検出に比べて、より緻密にヒーターの温度を制御して、印刷中の電力の低減に貢献した。

おわりに

本稿では、省エネ性能向上とプリンターの小型化技術を追求することで実現したプリンター2製品を紹介した。今後も、印刷が欠かせない現場の生産性向上に貢献するとともに、限られたスペースで印刷を伴う業務を行うさまざまな業界のお客様へ最適なプリンターを提供し、現場が抱える課題の解決に貢献することで、持続可能な社会の実現に取り組む。

筆者紹介

春山昌広:Masahiro Haruyama. コンポーネントプロダクツ事業部 開発統括部 情報機器機構開発第二部

先崎美緒:Mio Senzaki. コンポーネントプロダクツ事業部 情報機器統括部 プリンターマーケティング部

宇田川博:Hiroshi Udagawa. コンポーネントプロダクツ事業部 開発統括部 情報機器機構開発第一部

佐藤賢二:Kenji Sato. コンポーネントプロダクツ事業部 開発統括部 情報機器制御開発部

用語解説

- 定着器

- 用紙に転写されたトナー像を熱と圧力により用紙に融着させる。

- 国際エネルギースタープログラム

- 省エネルギー型電気製品のための環境ラベリング制度。

- TEC(Typical Electricity Consumption)値

- 国際エネルギースタープログラムで定められた測定法による数値。

- (注1)SpaceSavingTechnologyは、沖電気工業株式会社の登録商標です。