- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.239

- AI-CoP(実践共同体)活動ヘの取組み~AI教育と課題解決の実践の両立~

技術広報誌 OKIテクニカルレビュー

インテリジェンス領域

- 本記事のリーフレット

AI-CoP(実践共同体)活動ヘの取組み

~AI教育と課題解決実践の両立~

現在、AI(Artificial Intelligence、人工知能)が注目され、さまざまな分野に応用される中、AI技術は汎用的な技術になりつつあり、「AIの民主化」という概念が広がりつつある(参考文献1)。新聞やネットニュースでAI技術を用いた新サービスや生産現場の改善などが毎日のように取り上げられ、AIが誰でも使える時代が到来しつつある。

一方で、急速なAI技術の進化に対してAI人材は経産省によると現在4.4万人、2030年には12.4万人の不足となると試算されている(参考文献2)。

OKIの開発現場、生産現場といった現場に目を向けると「スマート工場ソリューション「Manufacturing DX」(参考文献3)に代表されるAIエッジを用いた商品・技術によりAI、IoTが活用されている。しかし、本稿で紹介するAI-CoP(Community of Practice、以下CoP)活動が始まった2018年時点では、現場の担当者がAI技術を理解し、自職場の問題とAI技術を結びつける考え方はまだ浸透はしていなかった。

AI-CoP活動は、「AIはこれからの技術者にとって身に着けるべき嗜(たしなみ)である」という当時の沖データ(現OKIと統合)の社長の発案の元に開始された活動であり、AI知識が無い一般社員でもパソコンのオフィスソフトを使うかのようにAI技術を用いた現場の課題を解決できることを目的とした活動である。

AI-CoP 活動とは

AI-CoP活動は、AI教育と実践を両立することを特徴とするコミュニティ活動である。Community of Practiceとは実践共同体と訳され、1998年にWengerによって提唱されたもの(参考文献3)で、2000年以降ナレッジマネジメントの分野で主に研究されてきた概念である。

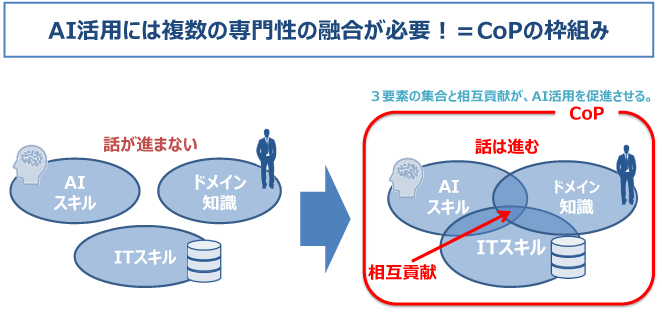

CoPの重要な構成要素は、それぞれ専門分野を持った参加メンバー、関心や熱意でつながれたコミュニティ(実践共同体)、関わり合いの中での実践活動である(参考文献4)。

専門分野を持ったメンバーとは、コア技術であるAIスキル(AIアルゴリズムの知識やAIモデルの構築力)、適用する先のドメイン知識(業務知識や知見)、データの利活用を実現するITスキル(データベースの構築スキルやソフトウェア開発)を持ったメンバーのことを指す。

これらのスキルを持ったメンバーは一般的には所属している部署や地域が分散し、関心や熱意があっても単独でAI活用を進めるのが難しい。そこで公式なコミュニティとしてAI-CoP活動が有効である。活動のポイントは関心や熱意つながれたコミュニティであるところにある。

このコミュニティでは、参加メンバーのスキルを持ち寄り、関りあいながらAI技術を用いて課題を解決していく活動を繰り返す。この一連のプロセスがCoP活動である。

このCoP活動という枠組みを活用して、取り組むドメイン知識があるメンバーを、コミュニティという実践共同体でつなぎ、課題解決を実践していくことでAI教育と両立しているのがAI-CoPである(図1)。

図1 AI-CoP概略図

AI-CoP活動の流れ

AI-CoPの活動は、まず参加メンバーを集める所からはじまる。参加メンバーはAIに興味関心があるメンバーであることは共通しているが、さまざまな専門知識を持っているメンバーを集めることが鍵である。具体的には生産部門、開発部門、研究部門(AI以外含む)、事業部門、営業部門など普段コミュニティを形成していない部門を横断して集め、コミュニティを形成する。2021年の活動では自薦他薦問わずに集め57名で実施した。

AI-CoP活動は期間として6ヵ月にわたり行う。内容は、大きく二つのパートによって構成され、前半の3ヵ月が講義パート、後半の3ヵ月がグループワークによる課題解決するパートとなっている。

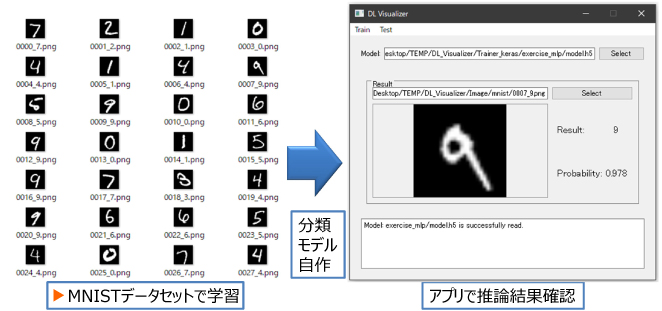

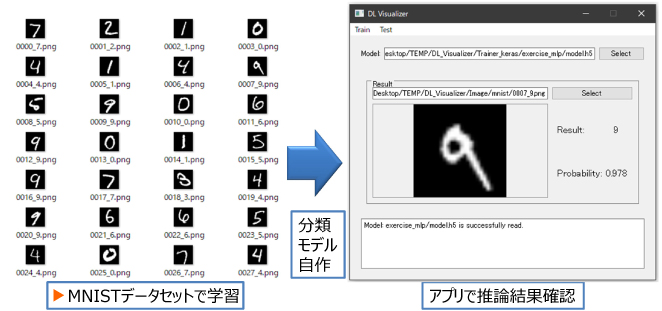

前半の講義パートでは、AIの種類やその原理、取り巻く環境など概論から始め、次にAIを身近に感じてもらうために参加メンバー自身が普段業務で使用しているノートパソコン上にPython環境を構築する。参加者自らのノートパソコンで講義を通して簡単なディープラーニングの学習と推論を実践し、AIの作り方と使い方を習得する(図2)。

- ※ 画像内の

ボタンをクリックすると用語解説へリンクします。

ボタンをクリックすると用語解説へリンクします。

図2 簡単なディープラーニングの学習と推論

図2 簡単なディープラーニングの学習と推論

後半のグループワークのパートでは、テーマとして採用する課題を設定する所から始める。テーマ設定の開始当初は、AIは「魔法の杖のような便利な技術」を想像して課題を設定してくる傾向がある。しかし、テーマを選定する議論する中で「現実的に使える技術」を想定した課題にブラッシュアップしていく。具体的には「データの有無による実現性の壁」、「一つのAIにつき一つの役割しかできないといった範囲の限定の壁」、「100%確実な判定ができない不確実性の壁」などのAIの活用の壁と直面していくこととなる。各自のテーマとAI向き・不向きを参加者自らで議論することでAIへの理解を深めると共に、テーマをより具体的な形にしていく。

テーマが具体的な形にまとまった段階で参加メンバー同士で情報共有し、参加メンバー自身が取り組みたいテーマに集まってもらいグループを形成する。ここでは、参加メンバーのドメインの偏りに注意することが重要である。特にリーダーシップをとれるメンバーの有無、プログラム知識をもっているメンバーの有無がポイントである。このグループがCoPの最小単位となりAIによる課題解決を実践するチームとなる。

課題解決の実践方法

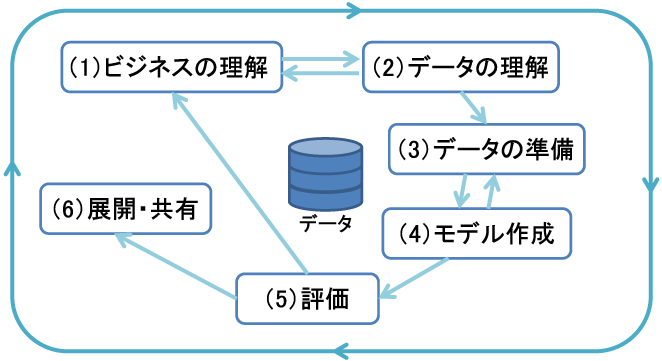

課題解決を実践するグループワークは、CRoss-Industry Standard Process for Data Mining(以下、Crisp-dm)のフレームワークに従って実践することを推奨している(図3)。Crisp-dmは6ステップに分かれている。すなわち(1)ビジネスの理解、(2)データの理解、(3)データの準備、(4)モデル作成、(5)評価、(6)展開共有である。以下にそれぞれのステップの簡単な説明を述べる。

(1)ビジネスの理解

課題の背景や、問題となっている点をメンバー同士で共有していくステップである。AIである必要性を十分議論し、効果や目標値を明確にする。

(2)データの理解

いま使えるデータの質・量を精査し、保有するデータと必要なデータを明確にするステップである。

(3)データの準備

必要なデータを採取・収集しAI用に加工するステップである。

(4)モデリング

課題やデータに適したAIモデルを選定し、準備したデータを用いてモデリングを行い学習・推論をするステップである。

(5)評価

AIの精度だけでなく、目標に対してどの程度効果があるか評価するステップである。

(6)展開・共有

課題設定した現場へ展開し、得られた効果を発表会などで全体共有するステップである。

図3 CRoss-Industry Standard Process for Data Mining

(1)から(6)のステップは一方通行ではなく、図3にあるように行ったり来たりを繰り返すことがCrisp-dmの特徴である。

これらのステップの内、一般的に最も時間がかかるのは(2)データの理解と(3)データの準備であり、ここに60%~70%の時間が費やされる。参加メンバーは普段関わってこなかった分野の実験やデータ収集を通して相互貢献の意識が醸成される。ここで作られたデータ採取効率化ツールや、実験用治具などが副次的な効果として現れることが多い。

課題解決の具体例

AI-CoP活動では、現場の課題解決の具体例として、OKIのElectronics Manufacturing Services(以下、EMS)工場、設計開発、品質評価の三つの現場を紹介する。

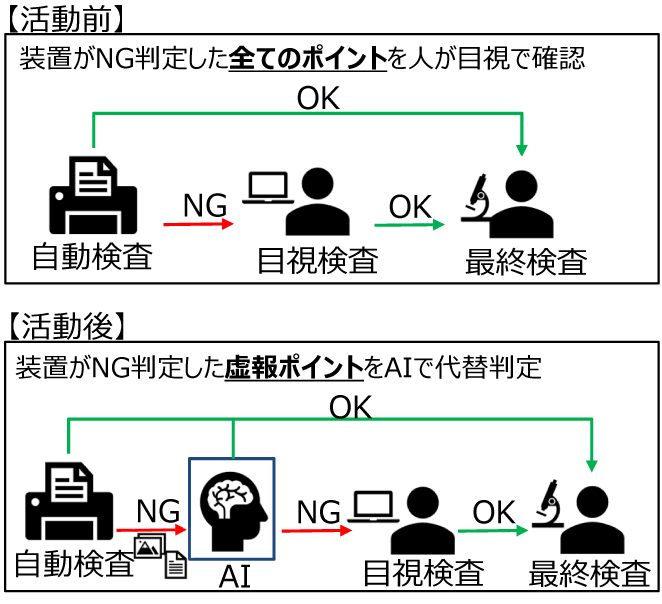

(1)EMS工場の基板外観検査

EMS工場では多種多様な電子基板を製造し、設計・キーコンポーネント・製造・評価・物流・保守をモノづくり総合サービスとして提供している。基板の外観検査は、基板のサイズにもよるが、検査点数は基板1枚あたり数千点以上に及ぶ。通常は自動検査装置で自動判定されて生産の効率化されているが最終的には人間の目視検査に頼らざる得ない部分がある。その一例として、自動検査装置がNGと判定しているが、実際に目視検査を実施するとOKである検査ポイントである。「虚報」と呼ばれる事象で、自動検査装置を使う上では避けられない問題である。虚報ポイントは本来目視検査が必要ない点であり、目視検査をすればするほど無駄が発生してしまう(図4)。

図4 EMS工場の取組み

この虚報ポイントに対して、AI-CoPでは画像分類のCNNモデルを参加メンバー自らプログラムして実践した。データとしては、過去の虚報の画像と目視判定結果のラベルがそろっているので比較的容易にモデル構築ができ、適合率・再現率ともにほぼ100%のモデルを構築することに成功した。今後は、未知の不具合も予見できるように異常検知などの技術を取り入れる予定である。

(2)ケーブルの線色設計自動化

OKIはATMやプリンターといった数多くのメカトロ製品を設計・生産・販売まで行っている。それらの製品に共通して使われているのが(1)で紹介した電子基板であり、その電子基板をつなぐケーブルである。ケーブルやそこに接続するコネクタは仕様・規格などによって決まっていくが、ケーブル自体の色の選び方に煩雑な作業が発生している。煩雑な作業となる原因は、数百本のケーブルが使われるメカトロ製品では、ケーブル自体の色の組合せでどの基板のどの部分に接続させるケーブルか区別していることに起因している。具体的には、「同じ線色の組合せを避けること」、「混同しやすい組合せを避けること」、「特定の部品に使われる色の組合せを覚えること」、「過去使われた色の経緯などを把握すること」、といった煩雑かつ職人的な暗黙知が要求されている。AI-CoP活動では、これらの暗黙知を反映させ、組合せを最適化するAIにより課題解決を実践した。過去の条件や、設計情報を元に組合せ条件をプログラム上で再現し学習させ、ケーブル図面を作成するだけで線色を自動で設計するようなツールを作成することができた。この線色設計自動化により、従来の設計作業の属人化が解消され、この設計作業の工数の91%が削減できた。職人目線では、まだセンスのある配色まで到達していないようだが、再学習を繰り返して完全自動化を目指している。

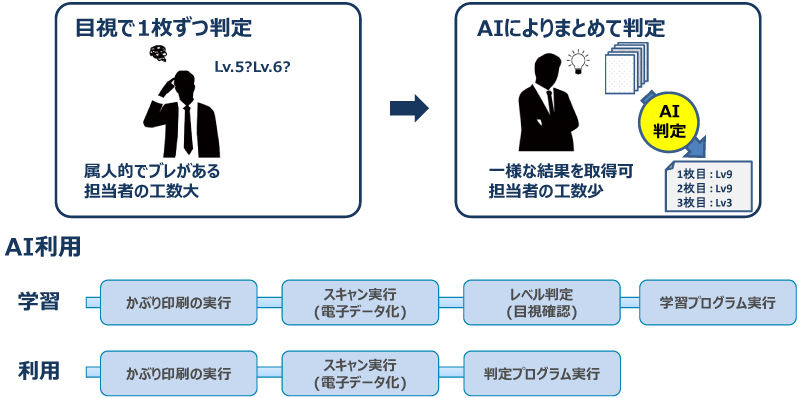

(3)印刷物の品質評価自動化

プリンターの設計・開発をする際に避けて通れないのが人間の目視による印刷物の官能評価である。印刷物の「美しさ」の評価は、色の濃淡や発色性など測色計などで定量化できるものがある一方で、定量化できない微妙な不具合が存在する。具体的には、帯状の色ムラ・筋状の色ムラ・不定形の色ムラなどで、数十の不具合に分割して人間の目で各不具合にレベルを付けて官能評価が必要である。これらの官能評価は、数百枚~数千枚の印刷物に対して行うことが通常であり、評価工数が膨大である。また、目視によるレベル付けは属人化しやすく評価者によってのレベルのばらつきが問題となる。

この問題を解消するためにAI-CoPを通してAIによる官能評価の自動化に取り組んだ(図5)。

図5 印刷物の品質評価自動化

印刷物のサンプルのスキャナー画像と過去のレベル付けを教師データとしてモデルを構築し、不具合のレベルを人間の目の目視判定と同程度の精度で分類させることに成功した。この活動により、目視評価工数の90%が削減され、属人化も解消し誰でも評価が可能となった。

まとめ

本稿では、CoPという概念を取り入れたAI教育の手法と、実践の具体的事例を説明した。講義だけのAI教育と違い、現場の課題解決を通してAIを学習していくことがAI-CoPの特徴である。現場の課題は効率化・省人化に直結していることが多く、今後の労働力不足の社会課題と照らし合わせても教育だけでなく成果の部分も重要であると考える。

今後の展望として、得られた成果の現場適用をスムーズに行うという課題がある。教育と両立させ6ヵ月という限られた時間での活動であり、スモールサクセスの段階で終わってしまう事例も多い。小さな成果を大きな成果へつなげていくための体制づくりが必要であり、AI教育が終わった後の現場適用までのフォローアップにつなげる活動を行っていく。

参考文献

(参考文献1)総務省:情報通信白書、

https://www.soumu.go.jp/johotsusintokei/whitepaper/ja/r01/pdf/n1300000.pdf [1.5MB]![]() (外部サイト)

(外部サイト)

(参考文献2)経済産業省:IT人材需給に関する調査(概要)、

https://www.meti.go.jp/policy/it_policy/jinzai/gaiyou.pdf [736KB]![]() (外部サイト)

(外部サイト)

(参考文献3)OKIプレスリリース、スマート工場実現に向けたIoT活用工場ソリューション「Manufacturing DX」を提供開始、2018年10月22日

https://www.oki.com/jp/press/2018/10/z18044.html

(参考文献4)松本雄一:実践共同体における学習と熟達化、日本労働研究雑誌、No.639、p.15-26、2013年

筆者紹介

古川雄一:Yuichi Furukawa. コンポーネント&プラットフォーム事業本部開発本部 新規技術開発部

橋本美浩:Yoshihiro Hashimoto. コンポーネント&プラットフォーム事業本部開発本部 新規技術開発部

用語解説

- Python

- インタープリター型のプログラミング言語。機械学習を使った人工知能の開発、データ処理、Webサービス・アプリケーションの開発などさまざまな用途に使用されている。

- MNISTデータセット

- 主に画像認識を目的としたディープラーニング・機械学習の初心者用題材。0~9の数字の7万枚の手書き文字画像とその正解ラベルが収録されている。