Yumeトーク第39回

OKI独自の光センシング技術で社会インフラをサポートする

SUMMARY

今回はイノベーション推進センターの丹野洋祐と佐々木浩紀に、Yume Proチャレンジ2019(※1)において大賞を獲得したレーザー振動計について、横田チーフ・イノベーション・オフィサーがインタビューしました。

最新記事

OKIの成長戦略の本丸

横田お二人は、4月に行われたYume Proチャレンジ2019において大賞を獲得した「壊れない・止まらない社会インフラを実現するレーザー光センシング」の中核メンバーです。まず、OKIの成長戦略におけるこのプロジェクトの位置づけから聞かせてください。

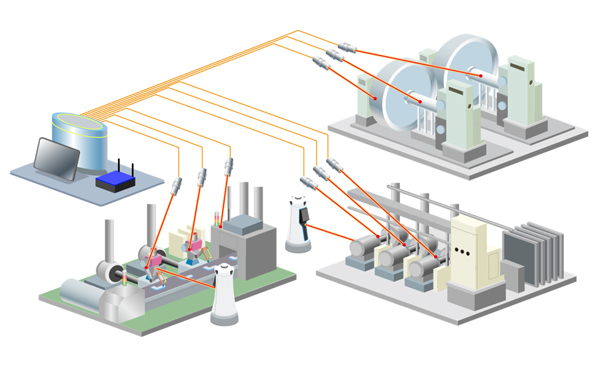

丹野OKIは、Yume ProでSDGsに掲げられた社会課題解決を掲げ、エッジ領域でお客様の業務に密着したソリューションを中心に成長戦略を描いています。今回のレーザー振動計は、遠隔から高精度な振動計測ができる光通信で培ったコア技術をベースに、エッジ領域のAIで強みを持つForeWave®(※2)やAIエッジコンピューターと連携し、インフラ維持管理や製造現場のお客様の課題解決を目指すものです。

横田これは、OKIの成長戦略の本丸のようなプロジェクトですね。

※2 ForeWave® は、沖電気工業株式会社の登録商標です。

メディア報道が加速要因

横田そもそも、このプロジェクトに取り組み始めたキッカケは何だったのでしょうか?

佐々木私の部門では、光ファイバーセンサーなどの技術開発を担当してきました。光ファイバーセンサーの開発が軌道に乗った2017年に、光の技術を活用した新たなプロジェクトを立ち上げたいと考え、検討を開始しました。当初は商品仮説として速度センサーを念頭に検討を進めていましたが、速度センサーは市場が限られていることが分かりました。一方で、振動計の市場の成長性は有望でした。そこで、この速度データを処理することで、加速度や振動周波数に容易に変換することが可能なことから、振動計測にターゲットを変更したのです。そうしてレーザー振動計というアイデアの実現に取り組み始めました。

横田光技術を応用した振動計をインフラや工場の維持管理に活用するという方向性は、どこから出てきたのでしょうか?

佐々木2019年11月に開催されたOKIプレミアムフェアです。この展示会では、レーザー振動計を出展しました。その際、メディアに取り上げられたこともあり、インフラや工場系のお客様から、振動データを使って課題解決したいという話を多数いただきました。

インフラや工場でのお困りごと

横田たとえば、インフラ系のお客様では、どんなお困りごとを抱えておられるのでしょうか?

丹野重要インフラ施設の管理を行っている企業では、数多くのポンプやモーターを点検しています。現状は、熟練した技術者が「聴音棒」を機器に当てて耳で振動音を聞いて異常検知を行っています。人が定期的に巡回して点検しているため、常時異常を検知することはできません。点検の頻度を上げようにも熟練した技術者が足りず、事業拡大も難しいといった課題があります。

多くの現場で点検対象の機器が多く、大型の機器では、1台でも点検ポイントが十数か所程度あるなど、施設全体を常時監視するには膨大な数のセンサーが必要になります。また、電源やネットワークを敷設することも非常に難しく、IoT機器の導入が進みません。

横田製造業系のお客様では、いかがでしょうか。

佐々木いろいろな事業がありますが、たとえば化学系のプラントで原料を運ぶベルトコンベヤーが、高所に設置されているケースがあります。ベルトコンベヤーのローラーが外れて停止してしまうことがあるので点検は非常に重要です。ところが、高所のため、人が検査を行うのが大変です。これはほんの一例で、人がアクセスしにくい箇所の点検を何とかしたいという声を多数伺っています。

レーザー振動計の特色

横田レーザー振動計以外に、こうした課題に対応できるセンサーはないのでしょうか?

佐々木世の中で一般的に使われている振動センサーは、接触型で1つ数万円から数十万円程度のものです。このセンサーは、磁石や接着剤で対象物に付けて計測しますが、一つのセンサーで1か所の振動しか計測できません。インフラの故障の初期段階では高周波の振動が発生する傾向があると言われていますが、そういった振動を計測するためにはセンサーも高価となり確実な接着の手間も必要です。また、回転するモーターや高温の機器など、接触型のセンサーを直接付けることができないものも沢山あります。さらに、センサーを接着することで、装置の製造元による保証が無効になることもあるとの課題もお聞きしています。

横田接触、非接触という点以外にレーザー振動計との違いはあるのでしょうか?

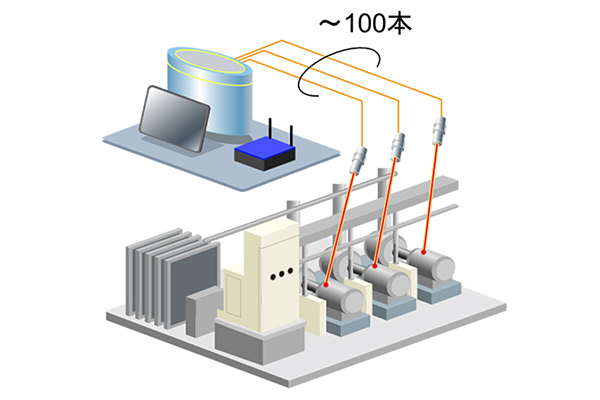

佐々木我々が開発しているレーザー振動計は、1つのレーザーを光スイッチで多チャンネルに分岐することが可能です。振動計本体と測定対象物の間を数百メートルの光ファイバーで結ぶことで、広い敷地に配置された多数の対象物の振動計測を実現します。電源は振動計本体にのみ必要で光ファイバーから先への給電が不要なことから、電源に制約のある環境にも対応可能です。現在、32分岐のスイッチが市販されていますが、100チャネル程度まで分岐可能と考えています。

横田レーザー振動計1台で、既存の振動計100台分の計測が可能になるということですね。接触型・非接触型のセンサー以外に異常検知する技術はないのでしょうか?

佐々木機器に異常が生じると供給している電流がわずかに変化します。こうしたデータを活用して異常検知を行うシステムがあります。

横田レーザー振動計と比較するとどうなのでしょうか。

佐々木たとえばモーターを例にとると、異常が発生し易い箇所には回転軸やベアリングなどの機械部品があります。一方で、モーター駆動用の電流は、機械部品だけではなく回路やさまざまな構成要素の複合的な影響を受けることになります。そのため、不具合箇所の特定や分離が難しいといった課題が想定されます。レーザー振動計はレーザーを照射した箇所の振動データがピンポイントで取得可能であり、モーターのさまざまな箇所の振動を独立して測定可能なことも大きな特長になると考えています。

ForeWaveとAIエッジコンピューター(AE2100)との組み合わせで価値を実現

横田計測した振動によって、どのように異常を検知するのでしょうか。

佐々木異常かどうかの判断については、すでにOKIで製品化されているForeWaveを活用します。

横田ForeWaveを担当しているメンバーからは、Yumeトーク第28~29回で、インタビューさせていただきました。OKIの音響解析分野で培ってきた技術とAIエッジコンピューター(AE2100) を活用したソリューションですね。音では周辺の雑音の問題があるため、振動に着目した。どちらも波形で捉えることができることに着目した技術ですね。

佐々木工場など、さまざまな装置が近接して設置されており、ほかの装置で発生する音は雑音になってしまい、音響センシングでの対応が難しい場合もあります。そこで、振動センシングの出番というわけです。レーザー振動計は、レーザー光線が照射されている場所の振動をピンポイントで測定可能なので、周囲の装置の振動が雑音として入り込むことがありません。

将来的には超小型化で振動計をロボットに搭載も

横田レーザー振動計の商品ロードマップについても簡単に説明してください。

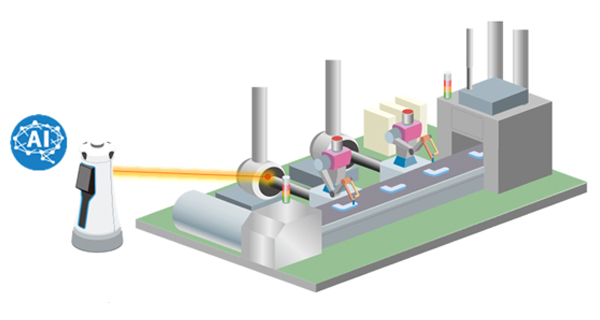

佐々木現在開発中の光スイッチと組み合わせた構成以外に、シリコンフォトニクス技術を使って、振動計の光信号処理機能を親指程度の大きさにワンチップ化する検討も進めています。この超小型化が実現すれば、振動計自体を任意な方向に向けられるパン・チルト機構と組み合わせてロボットに搭載し、インフラ設備や工場内の無人監視を実現できるものと期待しています。

横田AIエッジロボットに超小型のレーザー振動計が搭載されて、無人での遠隔振動検査が実現するのですね。非常に期待しています。

プロジェクトの実現に向けて

横田現在、どのような体制でプロジェクトを進めているのでしょうか。

丹野3つのワーキング・グループ(WG)で進めています。ビジネスモデルを磨き事業シナリオを作成するWG。現場を抱えているパートナーとの共創WG。そして開発統括WGです。

横田メンバーは、グループ全体から集まっているのでしょうか。

丹野イノベーション推進センター、ソリューションシステム事業本部や統合営業本部からも参加し、約30名でチームOKIの体制になっています。

横田技術的な課題は残されているのでしょうか。

佐々木光計測器から600メートルまで光ファイバーを伸ばせることを確認していますが、限界値の探求を行っていきたいと考えています。また、ほこりが舞っているような環境の中で、どこまで正確な計測が可能なのか等、技術的に詰めていくことが必要です。

横田最後に、お二人の抱負をお聞かせください。

佐々木私は入社以来、光通信分野の研究に携わってきました。その分野で獲得した高度な光信号処理技術を強みに、OKIならではの光センシングソリューションの実現を目指しています。そのため、自分たちの手がけた技術が、実際に社会インフラや工場で使われて、社会に貢献するところまで、この目で見届けたいと考えています。

丹野Yume Proプロセスで進めているプロジェクトですので、設備管理の完全無人化を目指して着実に成功事例を作り、SDGs達成に貢献したいと考えています。

横田人手不足や熟練工の減少という問題に加えて、アフターコロナの時代では益々、省人化、無人化という要請が高まります。是非、社会で実装されて、社会課題解決に貢献できるよう、一緒に取り組んでいければと思います。