- HOME

- デジタルトランスフォーメーション(DX)

- DX最新情報

- 製造業のIoT事例、生産設備の稼働状況の「見える化」が変えたこと

DX最新情報

製造業のIoT事例、生産設備の稼働状況の「見える化」が変えたこと

製造業でホットなキーワード「インダストリー4.0」。国策に加え、実際の製造現場でもIoT導入が進んでいます。ここでは生産設備の稼働状態の「見える化」で納期遅延リスクを軽減するとともに、生産管理にも活用した事例をご紹介します。

インダストリー4.0(Industrie4.0)とは何か?

ドイツ政府が主導する「インダストリー4.0(Industrie4.0)」は、「第4次産業革命」を起こす取り組みとして2011年に発表され、IoT(Internet of Things)による産業のデジタル化を背景に取り組みが進んでいます。その中核となるのが「考える工場(スマートファクトリー)」であり、センサーや機器から得られる膨大な量のデータを分析した結果を用いることで、生産工程における効率の向上に留まらず、設計・製造・流通・販売・保守といったサプライチェーン全体を革新すると言われています。

同様の取り組みはドイツに限らず、アメリカの「Industrial Internet」や中国の「中国製造2025」など、世界各国で取り組みが進んでいます。日本でも2015年10月に総務省・経済産業省が産官学連携でIoTに関する技術開発や新規ビジネス創出を推進する「IoT推進コンソーシアム」を設立し、今まさに工場へのIoT導入の土台が整ったと言えるでしょう。

このように世界各国で工場へのIoT導入の取り組みが進んでいますが、「話が大きくて、しばらくは我が社には関係ない」と思われる方も多いかもしれません。そこで、IoT導入のはじめの一歩として、配線工事が不要で安価に短期間で導入できる920MHz帯マルチホップ無線を活用し、生産設備の稼働状況の「見える化」で生産現場の効率化を達成した事例をご紹介していきます。

製造業A社の事例、IoT導入で生産管理が可能に

群馬県で機械加工部品の製造を生業とするA社の事例をもとに、従来の課題をはじめ、製造の現場にIoT(センサーデバイス)を導入するまでの過程と、その効果を見ていきましょう。

従来の課題:生産設備の異常・故障の見落としが後工程へのリスクに!

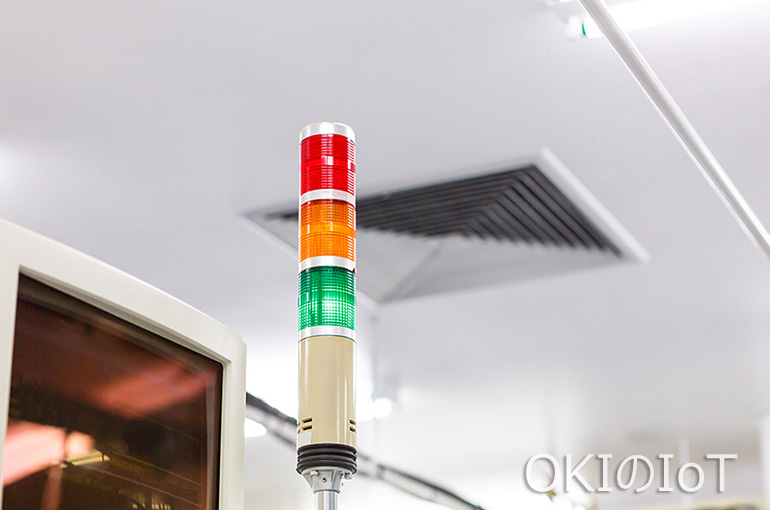

A社では多種多様な生産設備を稼動させていますが、設備に異常や故障が発生した場合には、設備に付帯しているパトランプを点灯したり、警報音を鳴らすなどして設備のアラームを管理者に知らせていました。

しかし管理者の目視に頼る方法では、管理者は常に設備の状態を監視する必要があります。さらに管理者が気付くまでの時間的なロスや、パトランプ点灯の見落としによるダウンタイムの発生など、生産工程への影響が発生するリスクを抱えていました。

また、A社では24時間体制で生産を行う場合には、夜間は無人で設備を稼動させており、管理者が不在になる夜間に異常が発生すると、翌朝に管理者が出社して稼動状態を確認するまで生産が停止した状態となってしまいます。さらに、復旧も出社してからの対応になるため、後工程に遅延のリスクが生じてしまいます。このためA社では、IoT導入により、生産設備の稼動状態の「見える化」を検討し始めました。

IoT導入!課題その1:生産設備の状態をどのように取り出すか

生産設備の稼動状態を、IoT導入で「見える化」する検討を始めたA社でしたが、さっそく課題が見つかりました。それは既存の生産設備には、稼動状態を直接出力する仕組みが備えられていなかったことです。そこでA社は次のように工夫しました。

生産設備の稼動状態の情報は接点信号の出力として、パトランプに接続され、設備の稼動状態を表示しています。この接点信号をPLC(プログラマブルロジックコントローラー)に分岐して接続し、PLCをネットワークに接続、上位のデータ収集装置に接点信号を送ることで、生産設備のアラーム情報の「見える化」を実現しました。

IoT導入!課題その2:複数の生産設備の稼動情報をどのように集めるか

次の課題は、ネットワークの選定です。生産設備は、商品の種類や量などの計画に従って最適な製造ラインを構築するために、大きな機器でもレイアウト変更が度々生じます。その度に配線工事を行うのは労力とコストの両面で大変ですし、足元に配線があるのも安全性の観点から好ましくありません。このためネットワークは無線で構築したいとの考えがありました。

しかし従来のWi-Fiなどで使用されている2.4GHz帯の無線通信は、通信用途以外にもさまざまな機器で利用されており、電波干渉が起きて通信にも機器にも支障が出る可能性があります。また、電波の到達距離が短いため、工場内に多数のアクセスポイントを設置する必要がありました。このため2.4GHz帯の無線通信の導入については懸念の声が挙がりました。

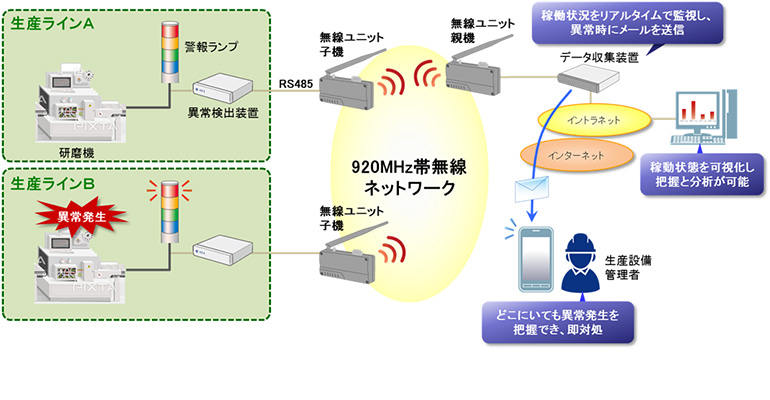

この課題を解決するため、ネットワークには920MHz帯マルチホップ無線を採用することにしました。920MHz帯無線は小さいデータをやりとりするセンサーネットワーク向けの周波数帯であり、多くの無線ネットワークが並存することを想定して使うルールが規定されています。また、電波が回り込んで届く特性があり、電波干渉も少ないため、障害物が多い工場内でも少ない無線機台数で利用することができます。また、マルチホップ技術を搭載した無線機であれば、無線機間で最適なルートを選択して通信を行うため、より高い信頼性を確保できます。

920MHz帯マルチホップ無線を使ったネットワーク構成例

稼動状態の「見える化」が、生産管理にも役立つ

このようにして生産設備の稼動情報を、920MHz帯マルチホップ無線を介して収集する目処が立ちました。次にA社では稼動情報を管理するためのシステムを構築し、設備のアラームが発生した場合は管理者にメールで知らせるようにしました。これにより、夜間に異常や故障が発生した場合は、とくに繁忙期には管理者が駆けつけて対処することで、後工程への遅延リスクを軽減することができるようになりました。

また生産設備からは稼動状態の情報に加え、生産数カウンターの値も出力されていました。これらの情報は、たとえば1分周期で稼動データとして蓄積されます。これにより各生産設備の実際の稼動率や、ある設備に特定のアラームが頻発しているといった、これまでは現場の作業者が感覚的に感じていた生産設備の癖がデータ化されます。

ある設備が異常状態になるまでの稼動時間や生産量を数字で分析することで、人に依存してきたノウハウが数字で「見える化」できたため、予見がしやすくなり、製造ラインの設計や生産計画、設備投資計画を含む、生産管理にも役立てられるようになりました。

他の製造現場でもIoT導入が進み、予兆保全へ進化

その他の製造現場では、次のような設備のデータ収集も進んでいます。これらのネットワークにも920MHz帯マルチホップ無線が活用されています。

- 電力センサーによる設備単位・生産ライン単位の電力使用量の把握

- 加速度(振動)センサーによるモーターなどの異常の検出

- 温湿度センサーによる生産現場や倉庫などの環境トレーサビリティ

これらのデータを分析することにより、平常時とは異なるデータが存在すれば異常の前触れと判断して、生産設備に異常や故障が発生する前に対策・保全を行う予兆保全の取り組みも進んでいます。

製造現場へのIoT導入で、ダウンタイムの"軽減"が、ダウンタイムが"ゼロ"に進化するのも、そう遠くない時期に実現するかもしれません。

関連する記事、商品・サービス

- OKIのDXの活用・導入に関するご相談は、こちらよりお問い合わせください。

- Webからのお問い合わせ: お問い合わせはこちら(別ウィンドウで開きます)

- ※本記事は2016年12月に掲載しました。記事中に記載する数値、固有名詞、市場動向等は掲載日現在のものです。