- HOME

- デジタルトランスフォーメーション(DX)

- DX最新情報

- 「見える化」からはじめよう!工場のIoT化 導入事例3選

DX最新情報

「見える化」からはじめよう!工場のIoT化 導入事例3選

製造業とIoTを巡る環境が急速に変化するなか、工場の生産性・品質向上、エネルギー利用効率化のためのIoT活用は不可欠の状況です。その波に乗り遅れないためには何をすればいいのか?事例とともにIoT化の"はじめの一歩"をお伝えします。

工場へのIoT導入 はじめの一歩

IoT導入 その前に

近年、IoTという言葉をよく聞くようになりました。IoTはInternet of Thingsの頭文字をとったもので、あらゆるモノがネットワークに接続し、機器やサービスがそれぞれ自律的に通信・制御するインフラ、あるいはそのインフラが実現する社会を表します。しかし「では具体的に何をすればいいのか」という疑問を持っている方も多いのではないでしょうか?

今回は、工場へのIoT導入について、導入事例をベースに"はじめの一歩"を考えてみましょう。

乗り遅れるな!国内外のIoT事情

IoTによる産業のデジタル化を背景に、ドイツ政府は「第四次産業革命」を意味する「Industrie 4.0」を2011年に発表し、国家的プロジェクトとして取り組んでいます。その中核となるのが「考える工場(スマートファクトリー)」であり、センサーや機器から得られる膨大な量のデータを分析した結果を用いることで、生産性の向上だけでなく、生産工程にとどまらない設計・製造・流通・販売・保守といった製造業のあり方そのものを革新すると言われています。

同様の取り組みは、ドイツに限らず、アメリカの「Industrial Internet」や中国の「中国製造2025」など、世界各国で国家規模の取り組みが始まっています。日本でも2015年10月に総務省・経済産業省の協力のもと産官学一体でIoT技術の活用を推進する「IoT推進コンソーシアム」が設立され、今まさに工場へのIoT導入の土台が整ったと言えるでしょう。

このように国内外で工場へのIoT導入は急速に進みつつあり、「よく分からない」「うちの会社には関係ない」と考えていると、いつのまにかIoT導入が必須要件となり、出遅れてしまう事態になってしまうかもしれません。

まずは「見える化」からはじめてみよう

一般に、IoT導入には3つのフェーズがあると考えられています。

- 1)見える化(Monitoring)

- あらゆるモノから収集したデータ(ビッグデータ)を統計的手法により分析し、数値やグラフによって傾向や状態を視覚化する。

- 2)制御(Control)

- 「見える化」によって得られた分析結果をもとに、より効率的な動作をするようにモノの制御を行う。

- 3)自動化(Automation)

- 人工知能(AI)の活用によって「制御」を自動化し、効率化をシステム自身が自律的に行う。

IoTは今まさに発展し続けている技術であり、「これが正解」という答えは残念ながらまだどこにもありませんが、IoTの基盤となるのは現場のデータです。まずは「見える化」によってビッグデータを収集することからはじめてみましょう。

IoT導入の3つのフェーズ

920MHz帯マルチホップ無線で工事費削減

工場の「見える化」ネットワーク構築を進める上でネックとなるのが、実は工事費です。特に、広い工場内に点在する生産設備をつなぐためには、通信用のシリアルケーブルやLANケーブルを長距離引き回す必要があり、配線にかかる工事費が無視できません。また、一旦は配線工事を行ったとしても、工場内のレイアウト変更で設備の位置が変更になるたびに通信ケーブルも配線しなおす必要があり、変更のたびに追加の工事費が発生することもあります。

IoT導入による効果を上げるためには多くのデータを収集する必要があります。限られた予算で実現するために、収集するデータ点数を抑えて配線工事費を抑えるのでは本末転倒です。

工事費削減には、920MHz帯マルチホップ無線の利用が効果的です。920MHz帯マルチホップ無線には次のようなメリットがあります。

- 通信ケーブルが不要なため、工事費を削減できる

- 既設の有線式センサーとの併用や再利用も可能

- レイアウト変更時の移設にもフレキシブルに対応できる

- マルチホップ機能によって、直接電波が届かない場所にも他の無線機経由で最大16段のデータ中継を行うことが可能

- 無線LANで使用される2.4GHz帯無線と比較して、

・電波到達性が高い

・障害物があっても回り込みしやすい

・電波干渉に強い

920MHz帯マルチホップ無線対応商品につきましては、本ページ末尾から詳細をご覧いただけます。

工場での導入事例

では、実際の工場での事例を通じて、IoT導入の"はじめの一歩"を考えてみましょう。

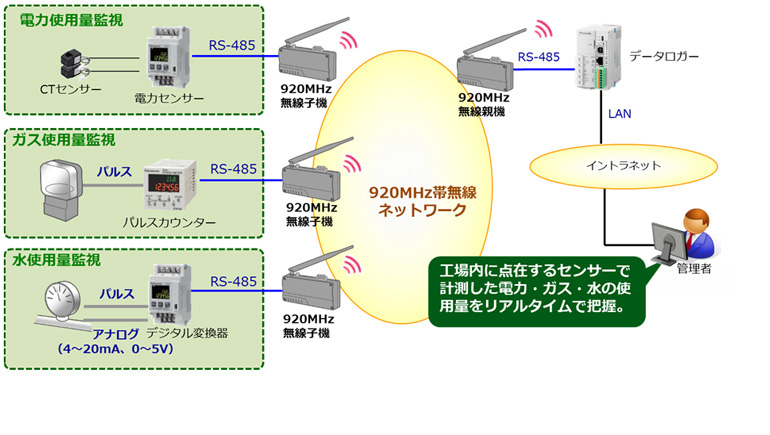

事例1:エネルギー使用量の見える化

工場でのIoT導入事例として、誰しもまず思い浮かべるのは、電力やガス、水などのエネルギー使用量の見える化でしょう。工場内では電力、ガス、水、蒸気やエアといったさまざまなエネルギーが使用されていますが、生産性や品質が重要視される工場ではエネルギーを過剰に使用してしまう傾向があります。

もちろん、これまでも多くの工場では、省エネルギーへの取り組みを推進してきました。しかし、多くの場合、工場全体として使用するエネルギー総量しか把握できておらず、具体的な削減施策がないまま、前年比xx%削減といった目標を掲げても、エネルギーの削減量には限界がありました。

エネルギー削減に対する具体的な施策を立てるためには、「いつ」「どの部門・ライン・設備」で「何のエネルギー」を「どれだけ」使用しているかを把握することが不可欠です。設備あるいはライン単位でエネルギー(電力、ガス、水、蒸気やエアなど)の使用量をリアルタイムに計測するセンサーネットワークを構築し、管理部門での一元管理を可能にします。このようにして、収集した各種センサーデータから部門毎、ライン毎に具体的なエネルギー削減施策を立てることができます。

センサーネットワークの構築には、920MHz帯マルチホップ無線を使用すると、各所に点在するセンサーを1つのネットワークとしてまとめることができるほか、既設の有線式センサーの再利用やレイアウト変更時の移設にも簡単に対応できます。

さらに次のステップとして、収集したセンサーデータを時系列あるいは生産量と併せて分析し、異常消費の検出や使用量の予実管理へと発展させることが可能です。

工場内のセンサーネットワークとして920MHz無線を利用

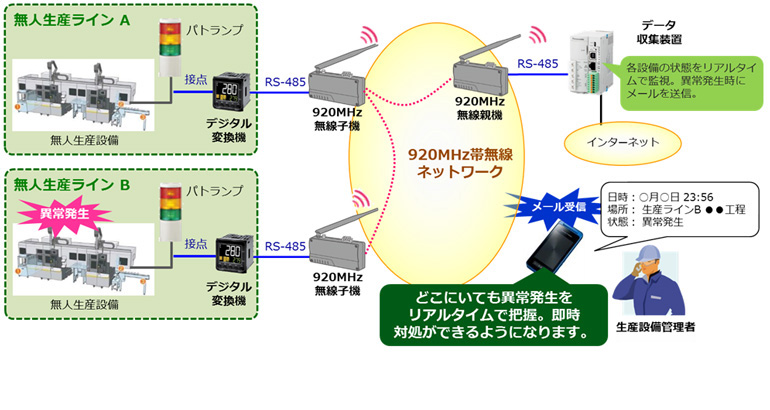

事例2:生産設備の異常・故障監視

無人生産設備では、生産中に異常や故障が発生した場合に、信号灯(パトランプ)を点灯して設備管理者に異常・故障の発生を通知するケースが多くあります。これまでは、設備管理者が定期的に見回るか、管理室からカメラ映像でパトランプの点灯を目視で確認し、異常や故障が発生した設備へ駆け付けて、対処を行っていました。

しかし、管理者の目視に頼るこの方法では、異常・故障発生から管理者が発見するまでの時間的ロスや、パトライト点灯の見落としによるダウンタイムの長期化や後工程への影響などのリスクがあります。

このような場合、生産設備とパトライト間の接点信号をデジタル変換器によってデータ化し、920MHz帯マルチホップ無線ネットワークで収集、異常・故障発生をリアルタイムに検出すると管理者へ発生日時と設備名を通知して、生産設備のダウンタイムを最小限にすることが可能です。

さらに次のステップとして、設備毎・生産設備の機種毎に故障率を分析し、修理・交換が必要な設備の洗い出しや生産工程の見直しにもデータを活用できます。

異常・故障監視に920MHz無線を利用

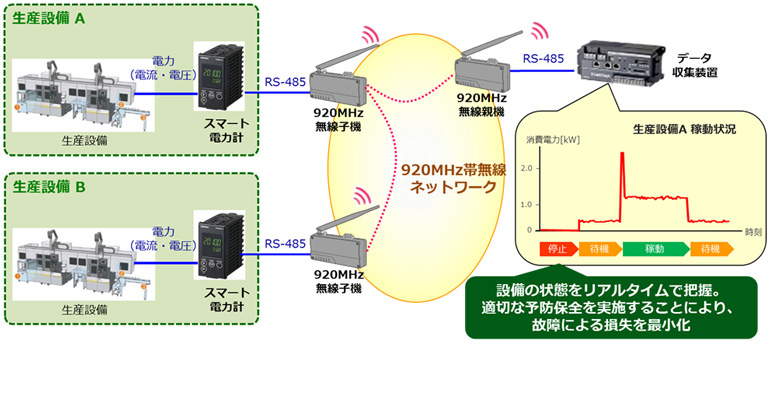

事例3:生産設備の稼働監視

生産設備メーカーは、自社製生産設備の稼働・生産状況を管理するために独自のソフトウェアを用意していますが、異なるメーカー間ではデータ内容や通信プロトコルに互換性はなく、メーカー毎に専用ソフトウェアが必要です。実際の工場は、複数メーカーの生産設備によって構成されているため、工場全体で使用されている設備の稼働状況を一元管理したくとも、生産設備メーカー毎に異なるツールを使用せざるを得ないというのが実状です。

そこで、生産設備毎に電力計を取り付けると、計測した電力値を分析し、生産設備に電源が入っていない停止状態にあるか、電源が入っているが稼働していない待機状態にあるか、あるいは稼働しているか、といった稼働状況をリアルタイムに把握できます。もちろんメーカー専用ソフトウェアと比べると、取得できる情報は限られますが、電力計は汎用のものを使用しますので、生産設備のメーカーに依存せず、稼働状況を一元管理することが可能になります。

さらに次のステップでは、累積稼働時間や同機種の故障発生状況などを組み合わせて、設備の予防保全に活用することが可能です。実際に故障が発生し、長期のダウンタイムを発生させる前に、検査・修理を行うことで生産効率を高めることが可能になります。

稼動監視に920MHz無線を利用

IoT導入 次のステップ

見える化のもう一歩先へ

工場への導入事例として、3つの事例をご紹介しました。

エネルギー使用量の見える化では、これまで総量でしか管理できていなかったエネルギー使用量をライン毎・設備毎に計測することで、具体的なエネルギー削減施策を立てることができるようになりました。

生産設備の異常・故障監視では、これまで目視で確認していた生産設備の異常・故障の発生に即時対処ができるようになり、ダウンタイムの短縮ができるようになりました。

生産設備の稼働監視では、消費電力から生産設備の稼働状況を判断し、異なるメーカーの生産設備の稼働状況を一元管理できるようになりました。

いずれの事例も計測したデータの見える化から生産性向上につながった事例ですが、さらに一歩踏み込んだ分析を行うためには、他のデータとの組み合わせが重要になってきます。たとえば次のような要素が考えられます。

- 時系列分析:時間帯や曜日別、季節別の傾向を見る

- 環境データ(温度、湿度、CO2濃度など):環境条件による傾向を見る

- 生産品質データ(生産数・歩留り率など):時系列分析や環境データと組み合わせて歩留り率の変動傾向を見る

- 作業者データ:熟練工と一般工による差分から、これまで暗黙知であった熟練工の技を数値化する

他にも、意外なデータの組み合わせから分かることがあるかもしれません。皆さんの現場で、どういうデータが取得できるのか、ぜひ考えてみてください。

- OKIのDXの活用・導入に関するご相談は、こちらよりお問い合わせください。

- Webからのお問い合わせ: お問い合わせはこちら(別ウィンドウで開きます)

- ※本記事は2016年9月に掲載しました。記事中に記載する数値、固有名詞、市場動向等は掲載日現在のものです。