- HOME

- デジタルトランスフォーメーション(DX)

- DX最新情報

- 生産現場で活用が進むPLCの遠隔監視。事例から学ぶ3つのメリット

DX最新情報

生産現場で活用が進むPLCの遠隔監視。事例から学ぶ3つのメリット

多くの生産現場で活用されているPLC。製造機器の制御装置という使い方に加え、PLCの遠隔監視を導入し、装置のモニタリングや遠隔制御を行うケースが増えています。その具体的な事例とともに、その効果や構築方法をご紹介します。

装置のシーケンス(順番制御)を行うPLC

PLC(Programmable Logic Controller)とは、さまざまな装置に対し、あらかじめ設定した動作のシーケンス(順番)で制御を行う装置です。シーケンスを制御する装置という意味で「シーケンサー」と呼ばれることもあります。

PLCは、スイッチやさまざまなセンサーなどの入力機器の信号状態に応じて、信号を出力することで、接続されている装置の動作をコントロールします。簡単な例を挙げると、赤外線センサーが人の動きを感知して、暗い廊下の照明を次々に点灯させるような仕組みです。

PLCが登場する以前のシーケンス制御は、数多くのリレーやタイマーなどで構成されるメカニカルなスイッチング回路によって行っていました。しかし、特にプラントや工場などの生産現場では、制御する装置の動きも複雑化すると制御回路も大型化し、設置場所などの問題が生じてきました。

そこで、メカニカルな回路を使わずソフトウェアによって制御するPLCが開発されました。このPLCを制御するためのソフウェアは、「ラダー言語」という特殊なプログラミング言語によって記述されていますが、最近では一般的に使われているC言語といった言語にも対応したPLCが登場しています。

PLCの登場により、制御回路の配線などを変更することなく、ソフトウェアの変更のみで自在な制御が可能となり、さらに装置自体もコンパクトになったため、生産現場を中心に普及が進みました。現在では、工場で稼働している工作機械や製造装置の大半にPLCが搭載されており、既に多くの生産現場で稼働しています。

PLC導入後、運用面での課題解決事例

現在、生産現場を中心にPLCの導入が進んでいます。PLCを導入した場合、「これをどのように運用・管理していくか」が課題となります。また、PLCはメーカー毎にラダーの記述方法や、通信のプロトコル仕様が異なるため、複数のメーカーのPLCを一元的に管理・運用することが難しいといった課題も存在します。

今回は、IoT化により、PLCの遠隔監視環境を構築した、ある生産現場の事例をご紹介します。

IoT導入によるPLCの遠隔監視へ

ある工場では、製造工程で発生した汚水を、ポンプを使ってそれぞれのタンクに貯水し、法令に基づく浄化処理を行った後に工場外に排水しています。このポンプには、ポンプの稼働を制御するためのPLCが設置されていました。

このポンプは、工場の建屋毎に点在して設置されており、保守員が広い工場内を定期的に巡回し、1つ1つのポンプの稼働状態を定期的に確認する必要があるため、保守員の業務負荷が大きいという課題がありました。

そこで、工場内のPLCをネットワークで接続し、ポンプの稼働状態を遠隔で監視することで、巡回にかかる作業負荷の削減と、汚水の排水状況をリアルタイムにモニタリングするシステムの導入を検討しました。

生産現場において遠隔監視に最適なネットワークとは

PLCを結ぶネットワーク選定の際は、広大な工場敷地内に配線を張り巡らせると莫大なコストがかかるため、配線工事が不要で、回線使用料などのランニングコストがかからない特定小電力無線の利用が前提となりました。

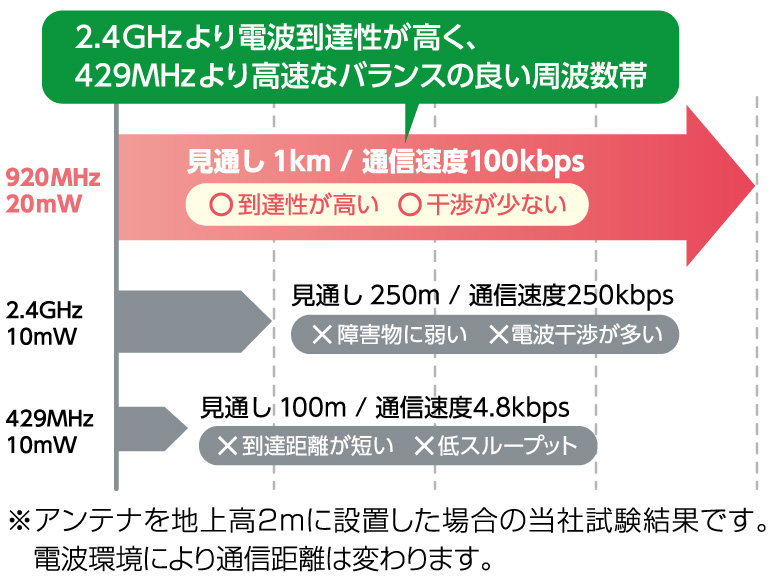

無線方式の候補となったのは、いずれも特定小電力無線である2.4GHz帯(Wi-Fi)、429MHz帯、920MHz帯でした。

- 広大な敷地内での電波の到達性が良いこと

- 障害物が多い環境でも電波が回り込んで届きやすいこと

- 無線マルチホップによりカバーエリアを容易に拡張でき、通信の信頼性も確保できること

- 既設の無線システムとの電波干渉が起こりにくいこと

これらの優位性から920MHz帯の採用が決まりました。

この920MHz帯無線の通信速度は実効で10kbps程度と伝送速度には制約がありますが、今回のPLCが扱うポンプの稼働データはデータサイズが小さいため、スループット上の制約は問題となりません。こうして、次のような920MHz帯無線ネットワークによるPLCの遠隔監視環境が構築されました。

各ポンプに接続されているPLCが備えるRS-485インターフェースを使用して、無線ユニット子機と接続。一部電波が届かない場所では、無線子機を増設し中継機として使用することで、工場敷地をカバーするマルチホップ無線ネットワークを構築。また、保守員が常駐している工場内の事務所に、管理用のPLCを設置し、無線ユニット親機を接続しました。

これにより、管理用のPLCで無線ネットワークを介して、下位の複数のPLCからポンプの稼働情報を収集することで、各ポンプの流量をリアルタイムでモニタリングができるようになり、現場の負担となっていた巡回作業を削減することができました。さらにポンプに故障や異常が発生した場合には、それをいち早く検知できるため、迅速な復旧対応が可能となりました。

PLCの遠隔監視・制御だけではなくPLC自体の保守作業にも

前述の例のようなPLCを使用した稼働状況の遠隔監視だけでなく、PLC自体の遠隔保守としても利用することができます。

ある工場では、PLCが高所に設置されており、PLCの制御パラメーターや制御ソフトウェアの更新を行う際には、高所作業車を使用して、直接PLCと保守用PCをシリアルケーブルで接続して作業する必要があり、この作業を簡略化したいというニーズがありました。

920MHz帯無線ネットワークを導入後は、事務所にある保守用のPCに無線ユニット親機を接続し、無線ネットワーク経由で現場のPLCにアクセスできるようになったため、高所作業車を使用せずにこれらの保守作業を遠隔で操作できるようになりました。

PLCの遠隔監視で、設備稼働の見える化から予防保全へ

生産現場では、主要な生産設備・PLCは既に高速の産業用ネットワークを使用して接続されていますが、末端のPLCや屋外の装置などの多くは人手に頼る運用をしています。これらのPLCやPLCが内蔵された装置を、無線ネットワークで接続することで現場の作業負担を大きく軽減することができます。

また最近では、IoTクラウドを活用した分析・AI技術の活用により、PLCが内蔵されている生産装置の故障予知や予防保全を行う試みが広がってきています。

この際、既設のネットワークをそのままクラウドにつなげることはセキュリティの観点から非常にリスクがあります。このため、ネットワークを新設し、既設のネットワークとは完全に分離した上でIoTクラウドにつなげることでセキュリティを確保する必要が出てきます。この際、新設するネットワークに無線を活用することで、導入コストを抑えつつ、セキュアなネットワークを構築することができます。

このようにIoT導入による広域的なPLCの遠隔監視の普及は、製造業における現場作業の効率化・省力化を加速します。同時に、PLCや生産装置のメーカーにとっては、IoT・AIを活用した新しいビジネスモデルを展開できる大きなビジネスチャンスとなるはずです。

PLCの遠隔監視に最適な通信方式とは

これまでご紹介してきた通り、広い敷地内や屋外、高所など、配線工事が困難な場所に設置されたPLCを遠隔監視する場合は、電波の到達距離が長く、無線マルチホップによってカバーエリアを容易に拡張できる920MHz帯無線ネットワークが最適です。

OKIの920MHz帯マルチホップ無線「SmartHop」は、通信の信頼性を確保するため、複数の経路から最適な経路を自動選択するマルチホップ技術を採用しています。無線ユニットはRS-232CとRS-485といったPLCで標準的に搭載しているインターフェースを採用しているため、既設のPLCへも容易に接続でき、遠隔監視システムを構築することができます。

人手の管理に頼っているPLCをお使いであれば、SmartHopを活用した遠隔監視システムをご検討されてはいかがでしょうか。

関連する記事、商品・サービス

- OKIのDXの活用・導入に関するご相談は、こちらよりお問い合わせください。

- Webからのお問い合わせ: お問い合わせはこちら(別ウィンドウで開きます)

- ※本記事は2017年3月に掲載しました。記事中に記載する数値、固有名詞、市場動向等は掲載日現在のものです。