COLUMN

【2025年最新】多品種少量生産のメリットとデメリットとは?IoT事例もご紹介!

製造業の現場では多様化する顧客ニーズに対応するために、一つの商品をさまざまな仕様で製造する「多品種少量生産」が求められています。

ここでは、この多品種少量生産方式のメリット・デメリットを紐解きながら、IoTを活用した課題対策事例をご紹介します。

目次

この記事の要約

多品種少量生産とは

多品種少量生産は、多様化する顧客ニーズに応じて、少量の商品を多種類生産する方法です。これにより顧客の満足度を向上し、市場の変化に柔軟に対応できます。背景には「インダストリー4.0」や「マスカスタマイゼーション」があり、IoT技術を活用した効率化と柔軟性の実現が鍵となります。

多品種少量生産のメリットとデメリット

メリット:多様なニーズへの対応力向上、在庫リスクの軽減。

デメリット:生産効率の低下やコスト増加。これらを克服するには、生産工程の効率化と人的エラー対策が重要です。

IoTを活用した課題解決事例

OKIの「プロジェクションアッセンブリーシステム」は、プロジェクションマッピングと画像認識技術で作業ミスを削減。

以下のお客様事例をご紹介します:

- SCREENセミコンダクター:作業効率・品質向上。

- ヤマハ発動機:ヒューマンエラー防止。

- ジヤトコ:品質の安定と技能習熟促進。

- アズビル:作業標準化でグローバル展開を促進。

- OKI富岡工場:設備投資費削減と作業効率向上。

多品種少量生産は、顧客ニーズへの適応力を強化しますが、効率やコストの課題があります。IoT技術を活用して、生産効率向上やQCD(品質、コスト、納期)管理を実現することが求められています。

多品種少量生産とは

多品種少量生産は、顧客のニーズに合わせて類似性(機能・デザイン)の低い商品を、少量ずつ作る生産方法です。

これまでの生産ラインでは単一の商品をたくさん作る大量生産が主流でした。大量生産は、作業者のスキルに影響されずに品質の均一化を図ることができ、さらにコスト(単価)の低減が見込めます。しかし近年では、年齢や性別、地域、季節などの顧客ニーズの多様化に伴い、多彩な商品が市場に流通し、商品のライフサイクルが早まっていることから、これらのニーズに応える手法として多品種少量生産に取り組む企業が増えています。

多品種少量生産が注目される背景

多品種少量生産が注目される背景には、「インダストリー4.0」と「マスカスタマイゼーション」という2つキーワードがあります。

インダストリー4.0とは、ドイツ政府が2011年に発表した産業施策です。日本では「第4次産業革命」とも言われています。産業革命とは、蒸気機関などが発明された第一次産業革命が由来です。その後、第二次産業革命は石油・電気による重工業、第三次産業革命はコンピュータによるイノベーションを指します。日本においては、2017年に経済産業省が「Connected Industries」が提唱されて以降、政府主導の取り組みが進められています。

「Connected Industries」の中心は、「工場のスマート化」です。工場のスマート化とは、工場で稼働する機械および作業員などをネットワークに組み込むことで、製造業のプロセスをより高速かつ効率化を目指す取り組みです。

「インダストリー4.0」と「Connected Industries」には、生産現場から得られる多様なデータをインターネット経由で収集することも含まれます。こうしたデータは、作業の遠隔監視を行ったり、業務改善に向けた検討材料にしたりと、さまざまな用途に活用することが可能です。そして、それを実現するためのテクノロジーが、IoT(Internet of Things)です。

そのため、インダストリー4.0に関わる多岐にわたるテクノロジーの中でも、特にIoTと密接な関係にあります。

そして、ドイツのインダストリー4.0と日本の第四次産業革命に共通し、企業が実現を目指す1つの姿として「マスカスタマイゼーション」という考え方があります。

「マスカスタマイゼーション」とは、「マスプロダクション(大量生産)」と「カスタマイゼーション(受注生産)」の、2つの生産方式を掛け合わせた生産概念です。大量生産のように低コストを維持したまま、顧客一人ひとりに対応した商品を作り出すことを目指しています。

たとえばアパレル業界では、顧客が自分の体型と好みの生地を組み合わせたデザインの衣服を注文し、従来の製造ライン上で実現することで、テーラーメイド品が量産品と変わらない価格で顧客に提供できるようになります。

そのためには、多様な顧客要求に対応する製品バリエーションへの対応力を高め、カスタマイズの自由度を維持する必要があります。また、幅広いバリエーションをカバーする製品群の効率的なQCDマネジメントも求められます。そして、オーダーごとに異なる仕様を、柔軟かつ効率よく生産するためのフレキシブルな生産体制も欠かせません。

こうしたオーダーごとに異なる仕様の製造指示を正確かつ迅速に受け、その内容を自律的に判断し、柔軟かつ最適に作業を行うためには、IoTによるデジタルデータの活用が不可欠です。

つまり、IoTを活用した「インダストリー4.0」と「Connected Industries」という考え方において、近い将来に実現したい姿である「マスカスタマイゼーション」を実現する第一歩として、「多品種少量生産」の手法に注目が集まっているのです。

多品種少量生産のメリットとデメリットと課題

これまでの大量生産と比較すると、多品種少量生産にはメリットとデメリットが存在します。それらを俯瞰したうえで、多品種少量生産を導入して利益を向上させるために解決すべき現場の課題についても考えてみます。

多品種少量生産のメリット

工場のメリットとして、多種多様なニーズに対応できて顧客の満足度が向上し、在庫を抱えるリスクを低減することができるという点が挙げられます。

- 多種多様な顧客ニーズに対応

単一の商品では対応しきれなかった、多様化した細やかな顧客ニーズに対応した商品を、迅速に提供することができます。- 在庫を抱えるリスクの軽減

多品種少量生産は、必要なものを過不足なく作るという性質上、売れ残った在庫を抱えるリスクを減らすことができます。多品種少量生産のデメリット

一方、デメリットとしては、最終的なコストの増加と、生産効率の低下が挙げられます。

- コストの増加

一つの商品の仕様を変えて製造するにあたって、同じ原料でも仕入れる資材が増え、コストが増加することが懸念されます。また、品種ごとの管理コストも発生するという点も挙げられます。- 生産効率の低下

商品の仕様が変わると、段取りや生産ラインを変更する必要があります。この変更をしている間は作業が止まるので、最終的な生産効率が下がる可能性があります。

多品種少量生産の成功のカギは、人手に頼ることで発生する新たな人的エラー対策

このようにメリットとデメリットから検討すると、多品種少量生産はいかにして生産効率を高めつつ、いかに在庫を持たないかがポイントになります。

一方、顧客事例を見ると、多品種少量生産では人手による新たな生産ラインの確立が不可欠になるため、人的エラー対策も、運用面で課題となっていることが分かってきました。

次の章では、この運用面の課題および、解決した事例を紹介します。

IoTを活用した多品種少量生産の課題対策事例

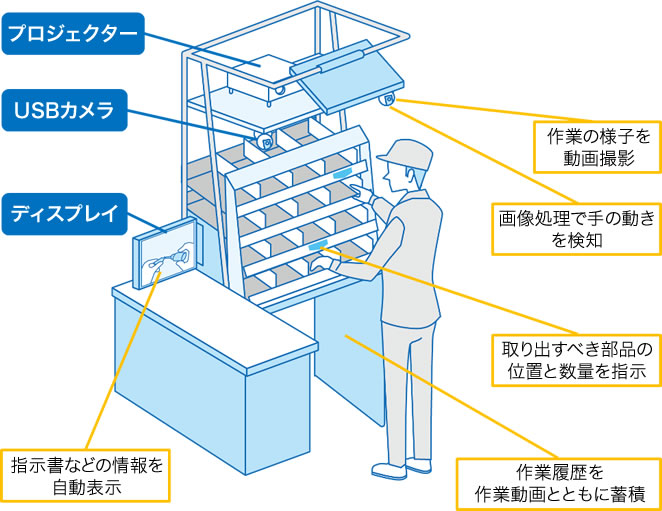

これまで、多品種少量生産におけるメリット・デメリットとその課題について説明しました。OKIは、人的エラーを回避して生産効率を高めることができる組立ライン連携IoTソリューション「プロジェクションアッセンブリーシステム (以下、本システム)」を提供しています。

本システムはプロジェクションマッピング技術と画像センシング技術を活用し、多品種少量生産における組立作業ミスのゼロ化を支援するものです。

その仕組みは、

- 作業スペースの上にプロジェクターとUSBカメラを設置

- 作業者の動作をセンシングしながら、次に取り出すべき部品・個数の指示、組立工程の手順書を表示、作業誘導を行う

- 作業実績データをデジタルデータ化、作業時間のばらつき具合を可視化することで、問題発生箇所の特定も容易にする

というもので、作業ミスおよび、問題発生箇所の特定において大幅な業務効率化と工数の削減を実現します。

プロジェクションアッセンブリーシステムのイメージ

プロジェクションアッセンブリーシステムのご紹介[3分14秒]

それでは、本システムの具体的な運用事例をご紹介しましょう。

事例1:SCREENセミコンダクターソリューションズ 様

半導体洗浄装置をはじめ、半導体製造の重要プロセスで活躍する装置を製造する同社は、少量多品種のセル生産現場での作業効率・品質向上を目的として、2024年1月に開設した新工場S3-5(エス・キューブ ファイブ)」に「プロジェクションアッセンブリーシステム」を大規模導入しました。

SCREENセミコンダクターソリューションズ 様のご利用イメージ

課題

- 少量多品種生産のため各作業台での稼働状況把握に労力を要していた

- 品質担保のためのエビデンスの取得や管理に時間がかかっていた

- 各工程において、ねじなどの類似部品の多いパーツのピッキングに時間がかかっていた

結果

- 既運用システムや外部機器とのシームレスな連携により業務の効率化や生産性向上を実現

- 品質担保のためのデータの自動取得により、間接工数の削減を実現

- 作業台のデジタル化により、スムーズな部品ピッキングを実現

事例2:ヤマハ発動機株式会社 様

同社の主軸の一つであるはマリン事業の、次世代操船システム「HARMO」生産拠点である袋井南工場に「プロジェクションアッセンブリーシステム」を導入。設備投資を抑えつつヒューマンエラー防止、トレーサビリティ管理にも効果を発揮しています。

ヤマハ発動機株式会社 様のご利用イメージ

課題

- 電動モーターを動力とする推進器は従来の生産形態とは異なるため、これまでの知識や現場の経験をそのまま適用できない

- 設備投資を抑制しつつ、組立作業員の習熟と品質の担保に課題

結果

- 推進器1台で約200部品、計1,000以上にも及ぶ手順でも、作業員が一人で組み立てを完遂できる

- ヒューマンエラーの防止に加え、動画・ログの保管によるトレーサビリティ管理や、不具合原因の切り分け・早期対処にも活用

事例3:ジヤトコ株式会社 様

自動車用オートマチックトランスミッションの専門メーカーとして幅広い商品群をグローバル市場に展開する同社は、複雑・高度な品質検査工程に「プロジェクションアッセンブリーシステム」を導入。品質の安定・向上と作業者の早期習熟に高い効果を発揮しています。

ジヤトコ株式会社 様のご利用イメージ

課題

- 高品質を支える品質検査工程での手順が複雑で作業負担が大きい

- 技術継承が難しく、人材育成にも時間がかかる

- チェックシートの記載やPCへの入力など管理のための作業工数を削減したい

結果

- 属人的な作業レベルの平準化による品質の安定・向上、技能習熟期間の短縮

- 工程をリアルタイムで現場担当者、遠隔の管理者に可視化

- 作業履歴がデジタルで記録され、正確な振り返りを実現するとともに仕損コストも削減

事例4:アズビル株式会社 様

"計測と制御"の技術を基にグローバルで「ビルディングオートメーション」「アドバンスオートメーション」「ライフオートメーション」事業を推進する同社は、「プロジェクションアッセンブリーシステム」の導入により、グローバル生産に向けた標準化・共通化への基盤整備を実現し、全社的な展開への準備を進めています。

アズビル株式会社 様のご利用イメージ

課題

- 需要変動の激しい少量・多品種混流の生産ラインにおける作業者への教育が負担

- 作業の標準化・共通化を実現し、人や場所に依存せず展開しやすい仕組みが求められる

結果

- 需要変動の激しい少量・多品種混流の生産ラインにおける作業者への教育が負担

- 作業の標準化・共通化を実現し、人や場所に依存せず展開しやすい仕組みが求められる

事例5:OKIの富岡工場

ATMや現金処理機、鉄道の発券端末などを製造するOKIの富岡工場では、担当者の作業早期習熟と品質の安定、継続的な組立作業の改善を目的として、「プロジェクションアッセンブリーシステム」を活用しています。

OKI 富岡工場での利用イメージ

課題

- 従来は、棚の一つひとつにLEDを取り付けて作業誘導を行っていた

- ライン新設や変更の際に時間がかかり、設備費用が高額になる

- LEDでは品質確認ポイントなどの注意喚起ができないことや、作業データの収集による分析・改善が難しい

結果

- ラインの容易な立上げや変更、組立作業教育の負荷低減、作業ミスの大幅な削減を実現

- プロジェクターなど汎用的なICT機器の活用により、設備投資費用を大幅に低減(当社比 約25%)

まとめ:生産効率の向上とQCDを確保するために

多品種少量生産は、多種多様なニーズに対応できることで顧客の満足度の向上や余剰在庫を抱えるリスクを低減するといったメリットをもたらす一方、最終的なコストの増加と、生産効率が低下するといったデメリットがあります。

このデメリットを解消するためには、多品種少量生産で不可欠となる人手による新たな生産ラインにおける、人的エラー対策および、作業工程の効率化がカギとなります。

OKIのプロジェクションアッセンブリーシステムは、作業ミスの大幅な削減を実現すると共に、組立作業教育の負荷低減、さらには作業実績のデータ化による問題発生箇所の可視化も実現します。

少量多品種の製造現場のQCD(Quality、Cost、Delivery)向上にご興味のある方は、ぜひこの機会にお気軽にお問い合わせください。

- 参考情報/関連リンク

PICK UP

その他の記事

TAG

キーワードから探す

RELATED ARTICLES

関連記事

CONTACT

OKI Style Squareに関するご相談・

お問い合わせはこちら