COLUMN

次世代パワー半導体とは?急速充電・省エネを実現するSiC・GaNの可能性

次世代パワー半導体は、従来のシリコン(Si)基材に代わり、SiC(炭化ケイ素)やGaN(窒化ガリウム)といった新素材を用いることで、高耐電圧・低損失を実現する注目のデバイスです。これにより、電気自動車の急速充電や燃費向上、データセンターの省エネ化など、社会の電力効率を大きく変える可能性を秘めています。

日本でも開発競争が加速しており、特にOKIは独自の CFB(クリスタル・フィルム・ボンディング)技術 によって縦型GaNの低コスト化と量産化に成功し、次世代市場に大きなインパクトを与えています。また、OKIエンジニアリングは信頼性試験や故障解析をワンストップで提供し、半導体の社会実装を支える体制を強化しています。

本記事では、次世代パワー半導体の基礎知識から種類・特徴、国内外の市場動向、そして日本企業の最新実績までを解説します。2050年に向けたカーボンニュートラル社会の実現や産業競争力の強化に不可欠なキーデバイスについて理解を深め、自社で活用できる可能性をぜひご確認ください

目次

次世代パワー半導体とは

従来のSiパワー半導体は、大電力を扱う際に電力ロスが生じてしまうことが課題となっていました。これまで改良が重ねられてきましたが、物理的な限界からこれ以上の改善は困難とされています。

そこで、Siに代わる新たな半導体材料として注目されているのが、SiC(炭化ケイ素)やGaN(窒化ガリウム)といった「次世代パワー半導体」です。

次世代パワー半導体は、従来のパワー半導体よりも電気を通しやすく、電力損失が発生しにくい高電圧に対応する新しい素材を使った半導体デバイスです。これは、IoT社会の進展やEVの普及において、消費電力の削減と性能向上を両立させるために不可欠な技術であり、今後、社会全体のカーボンニュートラル化を加速させる上で重要な役割を担います。

従来のパワー半導体との違い

一般的には、定格電流が1A以上の半導体がパワー半導体と呼ばれます。その中でも、高耐電圧・低損失などの優れた特徴を持つものが、次世代パワー半導体です。

次世代パワー半導体に用いられるSiCやGaNは、Siよりもバンドギャップが大きく、絶縁破壊電界強度が高いという特徴を持ちます。絶縁破壊電界強度とは、どれだけ強い電界に耐えられるかの指標です。これは、耐電圧の高さを表した指標と見ることができます。

耐電圧が高いと、高い電圧を印加しても絶縁できます。よって、高耐電圧の材料を使うことで、安全性・信頼性が高く、高電圧での動作が可能な半導体を作ることができます。それに加えて、次世代パワー半導体はスイッチング損失が小さいため、従来のパワー半導体に比べて高耐電圧・低損失なのです。

電力損失が少なくなると、エネルギー効率が高くなり、燃費向上や充電の高速化が実現します。

次世代パワー半導体が必要な理由

次世代パワー半導体が必要な理由は、大きく2つあります。

一つ目は、急速なデジタル化が進む中で、さらなる技術革新が求められているためです。半導体はあらゆる電子機器に使われており、AIやIoT、ビッグデータ、5G、自動運転などのデジタル社会を支える基幹部品ともいえます。それらの性能を上げるためには高性能な半導体が欠かせません。

その例が、自動運転車です。自動運転車には多くの最新機器が使われますが、それらを動かすためには半導体が必要です。特に、自動運転車などに使われる高度な機器には、それを制御する高性能な半導体が欠かせません。このように、高性能な機器の開発のためには、高性能な半導体が必要なのです。

二つ目は、省エネのためです。半導体の性能が高くなり低損失化すると、電力のロスを減らすことができます。

経済産業省は、2050年のカーボンニュートラル達成に向けたグリーン成長戦略の中で、半導体が「成長が期待される14分野」のうちの一つに指定しています。また、グリーンとデジタルを両立するための具体的な取組として「パワー半導体等の研究開発、実用化、普及拡大」を挙げています。

出典:2050年カーボンニュートラルに伴うグリーン成長戦略(広報資料)|経済産業省を加工して作成

このように次世代パワー半導体は、技術の進歩のためだけでなく、環境問題を解決するためにも必要な存在となっているのです。

次世代パワー半導体の種類と特徴

次世代パワー半導体は、それぞれの特徴により用途の棲み分けがされています。

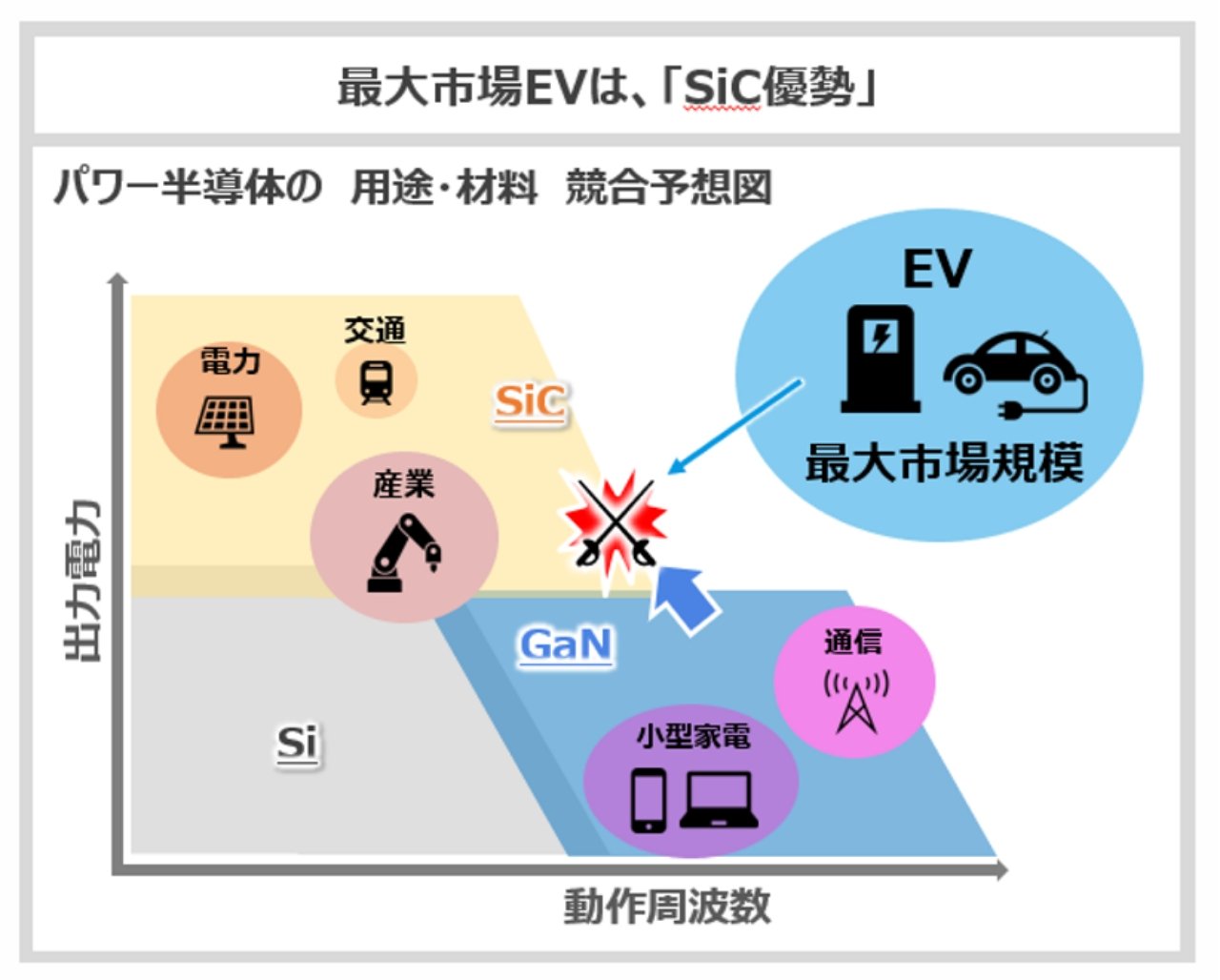

以下の図は、特性ごとの用途の違いを表したものです。発電所や鉄道など高耐圧が求められる領域では、SiCが普及しています。一方で、ACアダプターやサーバー電源など素早いスイッチの切り替えが必要な高周波用途では、GaNの活用が進みつつあります。

ここでは、各材料の特徴や用途について詳しく解説します。

SiC(炭化ケイ素)|高耐電圧用途に有利

SiC(炭化ケイ素|シリコンカーバイド)は高耐電圧・高信頼性を特徴とする半導体の材料です。よりも約3倍大きなバンドギャップを持つことから、10倍以上も高い絶縁破壊電界強度(≒耐電圧)があります。また、構造上の欠陥を防止する研究が進んでいるため、信頼性も高いです。

これらの特徴を活かし、SiCはHEMSや太陽光発電用のパワーコンディショナー、電気自動車などの中~大容量の機器で用いられています。

SiCは、結晶構造の違いにより4H-SiCや3C-SiCなどと分けられることがあります。その中でも4H-SiCが物性や開発進行度において最も実用化に近いため、SiCのみの表記の場合は4H-SiCを指すことが一般的です。

またSiCは、次世代パワー半導体の中で最も市場が成長している材料です。現在すでに、N700系新幹線やトヨタの電気自動車などにも搭載されています。

GaN(窒化ガリウム)|小型化に最適

GaN(窒化ガリウム|ガリウムナイトライド)は、オン状態時の損失が少なく、高速スイッチングが可能な半導体の材料です。もSiCと同様に、約3倍大きなバンドギャップを持つことから、10倍以上も高い絶縁破壊電界強度(≒耐電圧)があります。

GaNは、SiCに次いで開発が進んでいる次世代パワー半導体の材料です。主に、ACアダプターやデータサーバーの電源などの小型機器に使われています。スマートフォンの充電器など、身近な場所で「GaN」の表記を見たことがある方もいるのではないでしょうか。

OKIと信越化学工業は、GaNの新しい製造技術を共同開発し、量産化への課題解決に貢献しています。GaNはSiCに比べるとコストが高いことから、大電圧・大電流を流す用途には向いておらず、まだ市場は小さいのが現状です。しかし、SiCよりもスイッチングが速いため、小型軽量化が求められる分野での活躍が期待できます。

GaNの詳しい構造や用途などは、以下の記事で解説しています。

GaNパワー半導体とは?特徴・SiCとの棲み分け・普及に向けた最新動向

Ga2O3(酸化ガリウム)|優れたオン抵抗・耐電圧

Ga2O3(酸化ガリウム)は、SiCやGaNよりもオン抵抗が低く、耐電圧が高く、安いという特徴を持った次世代パワー半導体の材料です。

優れた性能を持っていますが、現在は開発段階であるため、実用化はまだ先のことだと予想されています。しかし、実用化されればSiCやGaNよりも高性能な次世代パワー半導体の開発が実現するかもしれません。

C(ダイヤモンド)|究極のパワー半導体

ダイヤモンドは、非常に優れたパワー半導体特性を持つため、「究極のパワー半導体」と呼ばれています。実用化されれば、非常に性能の高い半導体ができるでしょう。

2023年4月には、佐賀大学が世界で初めてダイヤモンド半導体パワー回路を開発するなど、研究が進んでいます。しかしGa2O3と同様に、現在は開発段階であるため、実用化には時間がかかると考えられています。

次世代パワー半導体の市場・将来性

SiCやGaNなどの次世代パワー半導体は実用段階に入ってきていますが、まだパワー半導体の大半はSiで作られています。

今後、次世代パワー半導体の市場がどのように推移していくのでしょうか。

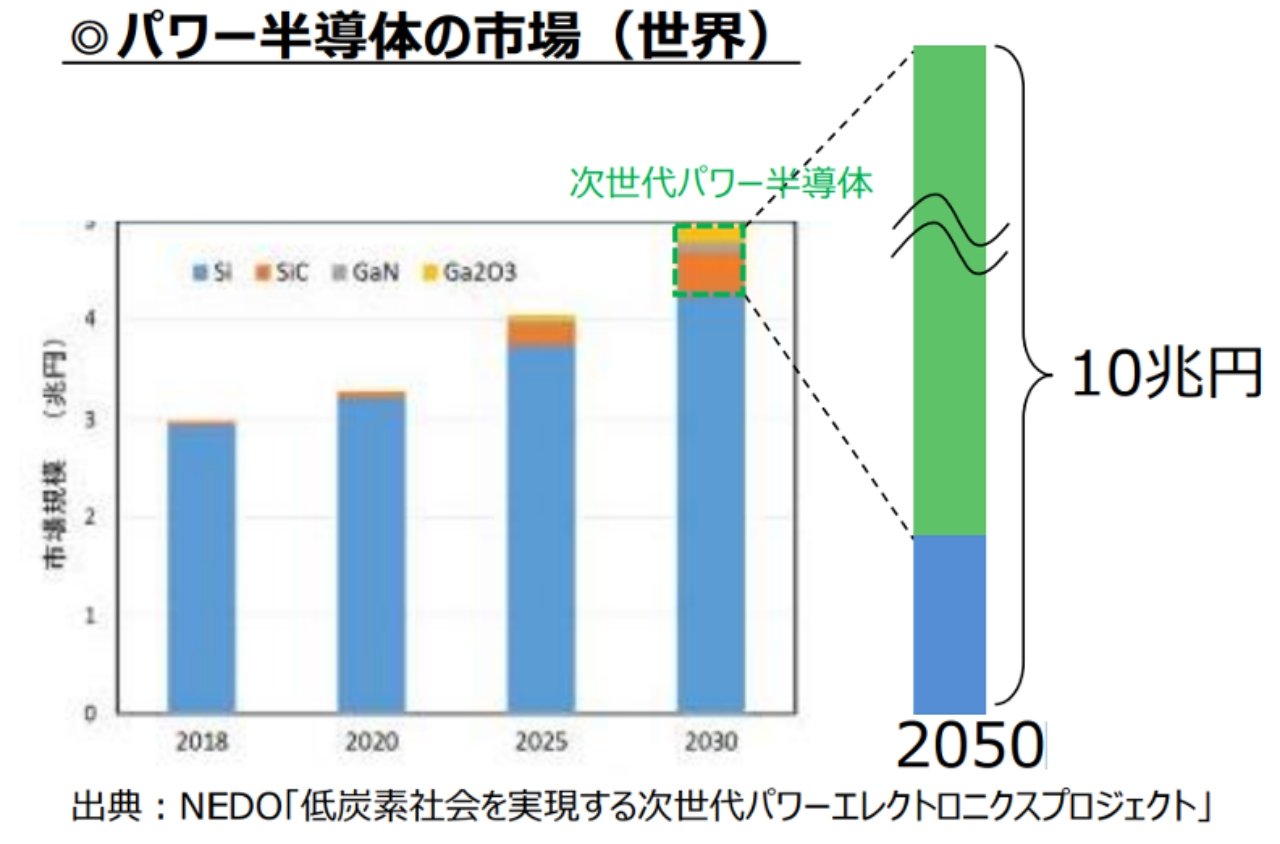

世界市場規模は拡大している

次世代パワー半導体の世界市場は現在拡大しており、今後も需要は増え続けると予測されています。次世代パワー半導体の中でも開発が進んでいるSiCは、2025年見込みで約4,558億円の市場ですが、2035年には約7.4倍の約2.9兆円にまで成長しているとの予測もあります。

出典:富士経済「パワー半導体の世界市場を調査」

https://www.fuji-keizai.co.jp/press/detail.html?cid=25032&la=ja

需要の拡大が期待されている分野には、再エネ・産業機器・小型機器・自動車などがあります。

その中でも自動車業界は、2030年に無人自動運転車の普及を目指しているため、次世代パワー半導体の需要が急増する可能性が高いです。自動運転車には、従来の10倍程度の半導体が必要と言われることもあるため、これまで以上に半導体が必要になるでしょう。

現在、パワー半導体に使われている材料の多くはSiです。しかし、SiCやGaNなどの製造技術が向上して低コスト化が実現できれば、2050年には次世代パワー半導体がSiよりも大きな市場を形成すると考えられています。

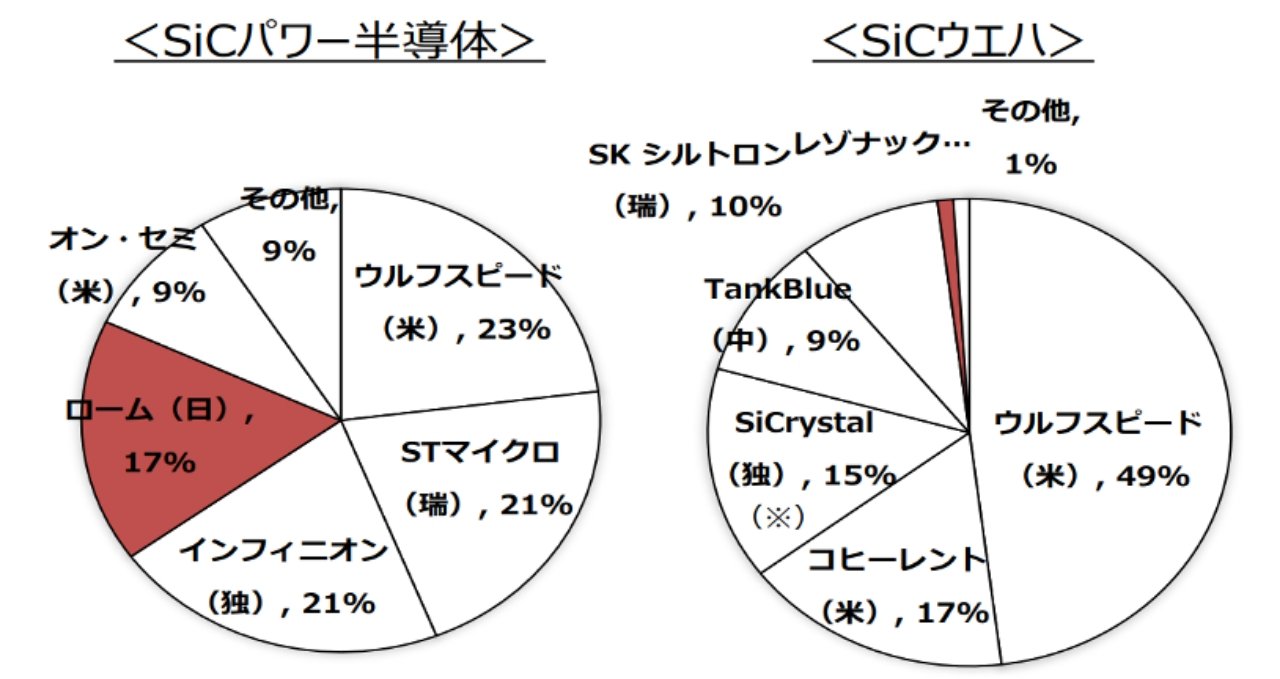

日本は世界シェアの約15%を占める

次世代パワー半導体において、日本は世界シェアの約15%を占めています。その大部分が、半導体・電子部品メーカーのローム株式会社(以下、ローム)です。ロームは、2021年のSiC世界シェアの17%、世界第4位を誇ります。

出典:半導体・デジタル産業戦略|経済産業省(※)SiCrystal社はローム(日)グループに含まれる

また、SiCウエハー市場を見ると、ロームグループのSiCrystal社が15%のシェアを獲得しています。日本企業が今後更なるシェア拡大を目指すためには、大口径化に加え、高品質化が必要だと考えられています。

また、GaNのシェア上位に日本企業はなく、米国や中国が上位を占めています。GaNもSiC同様、需要が高まると考えられています。今後、日本が次世代パワー半導体でシェアを高めるためには、早期からの技術開発が必要になるでしょう。

次世代パワー半導体は日本全体の競争力向上に繋がる

日本が次世代パワー半導体の厳しい国際競争を勝ち抜くためには、国全体での連携を強めていく必要があるでしょう。日本政府は半導体戦略を策定し、半導体工場へ巨額の補助金を投じています。

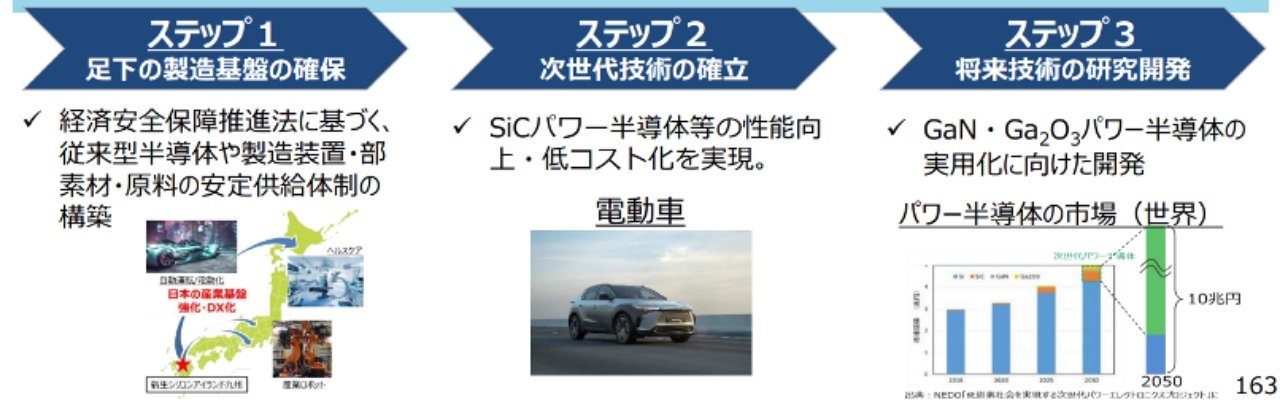

以下の図は、経済産業省が提唱している、日本が半導体市場で競争力を高めるための3ステップです。

ステップ1では、製造基盤を確保することを目標に、部品や原料の安定供給体制を構築するとしています。ステップ2以降では、次世代パワー半導体の中で最も需要が高いSiCの技術を確立して低コスト化を実現した後、GaNやGa2O3の開発に力を入れる構想です。

このようにしてSiCやGaNなどの次世代パワー半導体のシェアを高めていくことは、日本のデジタル関連産業を発展させ、新たな製品・サービスの創出やDXの実現、経済安全保障の課題解決にもつながります。そして、日本全体の競争力向上に繋がっていくことでしょう。

国内における次世代パワー半導体の動向・実績

ここでは、SiC国内トップシェアを誇るロームの動向と、OKIが信越化学工業と共同開発した縦型GaNの実績を紹介します。

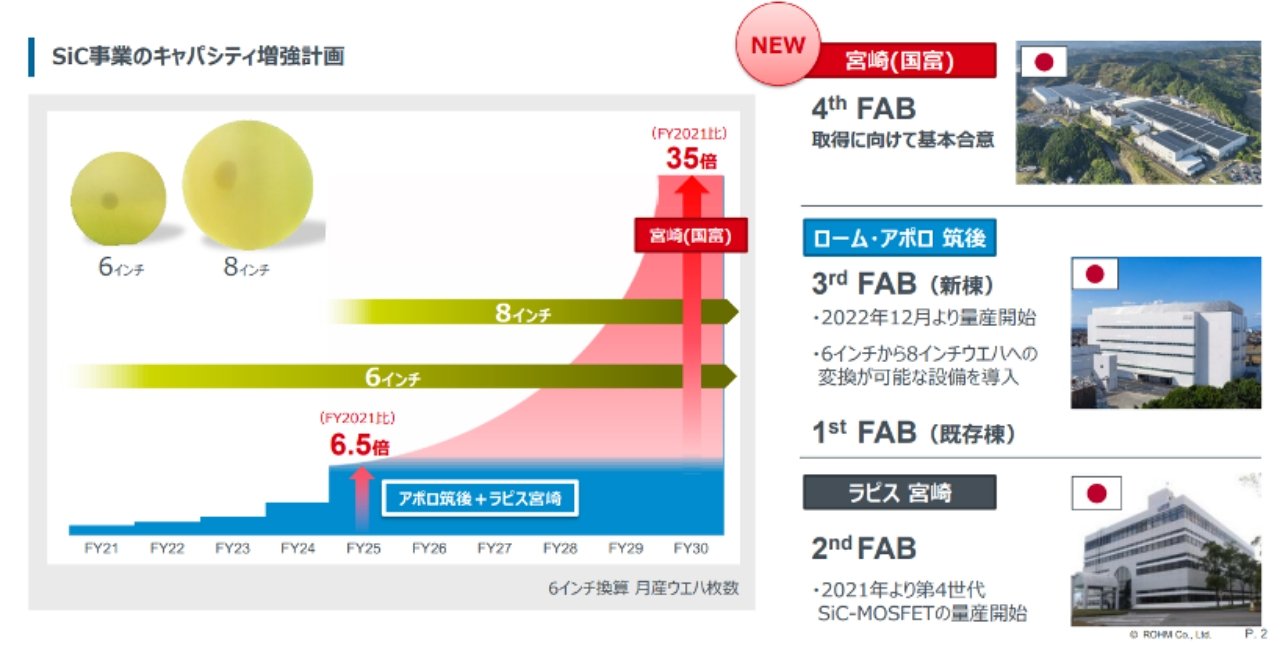

SiC生産能力を10年で35倍に強化予定(ローム)

国内トップ、世界4位のSiCシェアを持つロームは「SiC事業のキャパシティ増強計画」を立て、2021年比で2030年のSiC生産能力を約35倍にすることを目指しています。

その一環で、2023年11月にソーラーフロンティア株式会社の旧国富工場の資産取得を行い、主力生産拠点を増やしました。既存建物やクリーンルームの利用により、早期生産立ち上げが可能となるようです。

同社は、効率的な生産が可能な大口径ウエハー(8インチ)の製造技術開発にも取り組んでいます。現在は6インチが主流となっていますが、大口径化することによりウエハーの歩留まりを改善し、製造コスト削減に繋げることができます。既に8インチウエハーの製造設備を整えており、2025年の量産化を目指すとしています。

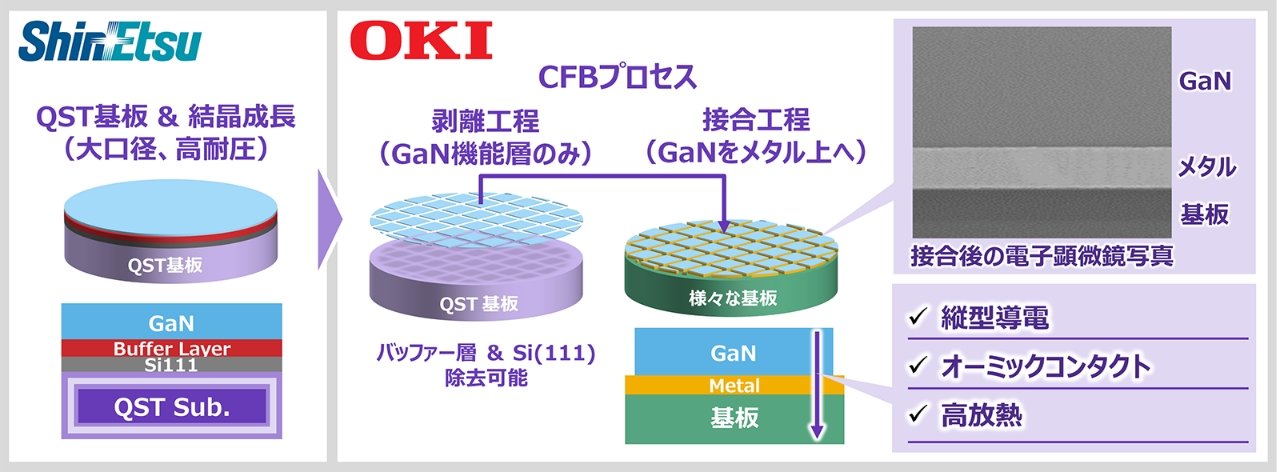

CFB技術により縦型GaNのコストを1/10へ(OKI・信越化学工業)

OKIと信越化学工業(以下、信越化学)は、縦型GaNのコストを9割削減できる新技術の開発に成功しました。これは、OKIが独自開発したCFB(クリスタル・フィルム・ボンディング)技術を用いて基板からGaN機能層のみを剥離し、異種材料基板へ接合することで実現します。

これまで、縦型GaNの製造には生産性・導電性の課題があり、なかなか市場での普及が進みませんでした。

まず生産性の問題は、信越化学のQST基板を活用することで解決可能です。同製品は、GaNと熱膨張係数が同等であるため、反りやクラックを抑制できます。これにより大口径化を実現し、生産性の問題を解消できます。

OKIのCFB技術を用いれば、導電性の問題を解決可能です。同技術では、QST基板から高デバイス特性を維持した状態でGaN機能層のみを取り出すことができます。さらに、GaN結晶成長に必要な絶縁性バッファー層を除去可能です。

取り出したGaN機能層は、さまざまな基板に接合することができます。そのため、放熱性の高い導電性基板に接合すれば、放熱や導電性の問題を解決可能です。

このように、両社の技術を組み合わせることで縦型GaNの課題を解決し、低コストな製造を可能にします。

OKIプレスリリース:信越化学のQST基板上でGaNの剥離/接合技術を開発

次世代パワー半導体の総合評価(OKIエンジニアリング)

次世代パワー半導体である GaN(窒化ガリウム)やSiC(炭化ケイ素) は、従来のSiに比べて高効率・高耐圧を実現できる一方で、新素材ゆえに信頼性評価や不具合解析の難易度が高いという課題があります。特に車載や産業機器分野では、過酷な環境下での安定性が必須条件となるため、従来以上に厳格な試験・解析が欠かせません。

OKIエンジニアリング(OEG)は、こうしたニーズに対応するために、次世代パワー半導体の評価に必要な基本特性測定から個別要求試験/故障解析までを、ワンストップで対応します。GaN、SiCなど次世代パワー半導体の良品解析から信頼性試験、不具合解析まで強力にサポートし、大電流および広範囲な温度特性測定にも対応しています。

主な評価項目は以下の7つです。

- 故障発生原因特定

- ESD実力確認試験

- 過電流印可試験

- MOSFETの容量VSドレイン・ソース電圧特性の測定

- パワーデバイス向けTEG評価

- GaN、SiCの高低温測定

- ワイドギャップ半導体の高温逆バイアス試験

まとめ|次世代パワー半導体はゲームチェンジャーになり得る

現在はSiを原料としたパワー半導体が主流ですが、2050年にはSiCやGaNといった次世代パワー半導体が主役になると見込まれています。これは単なる材料置き換えではなく、電力効率・小型化・高速化といった観点で従来の制約を大きく打破する「ゲームチェンジャー」となり得ます。

OKIは、縦型GaNの低コスト化と量産化を可能にする CFB技術 を世界に先駆けて実用化フェーズに進めています。この技術によって、これまで高価で制約の多かったGaNの活用が一気に広がり、電気自動車の航続距離延長や急速充電、高効率データセンター電源の普及など、社会全体の省エネ・低炭素化に直接貢献する可能性があります。

さらに、OKIエンジニアリングによる評価・解析サービスが加わることで、材料開発から製品実装までを国内で一気通貫に支援できる体制が整いました。これは海外勢が先行する次世代半導体分野において、日本の産業競争力を強化するうえで極めて重要な要素です。

OKIは全社的なイノベーション推進プロジェクト「Yume Pro」を通じ、産学官との共創により社会課題解決を目指しています。OKIのCFBソリューションを活用して、貴社製品の高付加価値化を実現しませんか?

次世代パワー半導体の分野でイノベーション創出にご興味のある方は、ぜひお気軽にお問い合わせください。

次世代パワー半導体の開発については下記ページの動画でも紹介、解説しています。

半導体デバイスの付加価値を向上する『CFBソリューション』

「半導体の性能を上げたいが、コストが高くて困っている...」

「次世代パワー半導体に興味はあるけれど、自社の技術だけでは難しい」

次世代パワー半導体への注目度が高まりつつある中で、このようにお困りの方はいませんか?

OKIは、次世代パワー半導体の一つである「縦型GaN」のコストを1/10にする技術を有しています。この技術を活用すれば、高品質な半導体を低価格で製造することが可能です。

OKIは全社的なイノベーション推進プロジェクト「Yume Pro」を通じて、さまざまな企業や組織と共創し、社会課題を解決するためのイノベーション創出を進めています。OKIのCFB技術を活用して、半導体の高付加価値化を実現しませんか?

次世代パワー半導体に関わるイノベーション創出にご興味のある方は、ぜひお気軽にお問い合わせください。

CONTACT

OKI Style Squareに関するご相談・

お問い合わせはこちら