導入事例

OKIグループの商品・サービスにより課題を解決された

お客さまの声や、共創への取り組みをご紹介します。

複雑な品質検査工程の負担軽減に

「プロジェクションアッセンブリーシステム™」を導入

品質の安定・向上と作業者の早期習熟に高い効果を発揮

ジヤトコ株式会社様 本社

自動車用オートマチックトランスミッションの専門メーカーとして幅広い商品群をグローバル市場に展開するジヤトコ様。大きな変革期を迎える市場と向き合い「世界を舞台に技術力で勝つ」ため、技術力や品質に磨きをかけ、新しいモビリティの時代に価値を提供し続ける企業を目指す同社は、複雑・高度な品質検査工程へのOKIの「プロジェクションアッセンブリーシステム」導入により、品質の安定・向上と作業者の早期習熟・負担軽減を実現。作業内容の可視化による品質管理のさらなる向上にも取り組んでいます。

- 本事例のリーフレット

概要

- 課題

-

- 高品質を支える品質検査工程での手順が複雑で作業負担が大きい

- 技術継承が難しく、人材育成にも時間がかかる

- チェックシートの記載やPCへの入力など管理のための作業工数を削減したい

- 成果

-

- 属人的な作業レベルの平準化による品質の安定・向上、技能習熟期間の短縮

- 工程をリアルタイムで現場担当者、遠隔の管理者に可視化

- 作業履歴がデジタルで記録され、正確な振り返りを実現するとともに仕損コストも削減

導入ソリューション

OKIの「プロジェクションアッセンブリーシステム」は、プロジェクションマッピング技術と画像センシング技術を活用し、生産現場での作業ミスのゼロ化を支援する組立ライン連携IoTソリューションです。スマート工場の実現を支援する「Manufacturing DX」の一環として、モノづくり現場におけるIoT活用実績やノウハウを活かし開発されました。

詳細

課題・背景

OKI富岡工場を見学、製造現場のQCD(※1)向上効果に期待

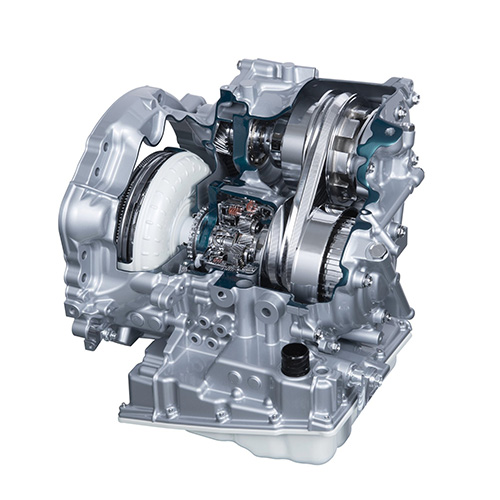

軽自動車用に開発されたCVT

1970年に前身会社のひとつである日本自動変速機が創業され、2020年1月に50周年を迎えたジヤトコ様。自動車用オートマチックトランスミッションの専門メーカーとして、ステップAT、環境にやさしいCVT(※2)、ハイブリッド車用トランスミッションまで幅広い商品をラインアップ。中でも主力商品であるCVTは、軽自動車から中・大型車までを唯一カバーするトップシェアメーカーとして市場をリードしています。

JEPS推進部 JEPS推進課

廣崎 誠氏

同社は世界各国の生産拠点において、常に高品質の商品を安定的に供給し続けるため、独自の生産方式「JEPS(※3)」を構築し、改善・改革を続けています。生産部門のICT推進を担当するJEPS推進部 JEPS推進課の廣崎誠氏は、「プロジェクションアッセンブリーシステム」導入の経緯を次のように話します。「前任者が展示会で見かけたのがきっかけです。その後、OKIさんの富岡工場で実際に現場で活用されている様子を見学し、プロジェクター投影によるガイダンスが作業効率の向上と習熟の早期化に有効だと感じました。また、USBカメラで作業履歴がデジタルで可視化、記録できる点も、製造現場のQCD向上に効果的だと捉え、本格的な導入検討に入りました」。

- ※1 QCD:Quality(品質)、Cost(コスト)、Delivery(納期)

- ※2 CVT:Continuously Variable Transmission、無段変速機

- ※3 JEPS:JATCO Excellent Production System

負担が最も大きく改善効果が高い品質検査工程への導入を決意

同社では当初、組み立てや物流工程での活用を検討したとのことですが、その後、現場のヒアリングなどを経て現場作業者の負担が大きく、品質維持に重要な工程である品質検査に最適と判断した、と廣崎氏は話します。「当社の商品製造の最終工程である品質検査は半日に1度必ず実施され、ロット単位での品質をチェックする非常に重要な工程です。50種類以上ある多種多様なゲージを用い、規定に沿った複雑な手順で行うため時間がかかり、最も習熟が難しい工程でした。担当者による結果のばらつきを防ぐためにも、形式知化する必要がありましたし、技術継承の教育にかかる時間を短縮する狙いもありました。新人への教育はリーダークラスの熟練者が付きっきりで行ってもとても一度では覚えられず、何度も繰り返し教える必要があり、手順が複雑なため教える側、学ぶ側の双方にとって負担が大きかったのです。せっかく導入するのであれば、現場が最も困っていて、改善効果が高いところで活用しようと考えました」。

導入のポイント

導入時の活動で工程の共有、業務標準化効果も

CVT工場 第四CVT製造課

望月 良彦氏

同社はOKIの担当者と協議を重ね正式に導入を決定。検査には50種以上のゲージを用いるため、同社工場では3つのブースを横並びに配置、連携することにしました。廣崎氏とともに製造ラインでのICTソリューションの選定から導入を担当するCVT工場 第四CVT製造課の望月良彦氏は、導入プロセスを次のように説明します。「設置場所を決め、OKIに導入実績のあるパーツを一式ご用意いただき、専用の棚は自社で用意しました。またKTC(京都機械工具株式会社)様に白いレンチラック(工具保持用のベースとピン)を特別に生産していただきました。従来は検査用のゲージが引き出しにしまわれていましたがすべて平置きにして、担当者に工程をヒアリングしながらナビゲーション方法やガイドの資料を作成していきました。この間にこれまでブラックボックスだった工程がチーム内で共有でき、業務標準化につながったことも副次的な効果です」。

各工程でのガイドビデオにより新人教育に最適

同社では静止画でのマニュアル投影に加えて、検査工程ごとにガイドビデオが流れ、各工程でどのゲージを用い、どう検査すればよいのかが一目で分かるようになっています。このビデオも熟練担当者とともに、社内で制作したとのこと。望月氏は、ビデオ表示を行う理由と導入段階での現場担当者の反応をこう話します。「当初は静止画のみでのガイドを考えていましたが、実際にやってみると動画の方が手順を理解しやすいことが分かり両方表示することとしました。現場の作業者も最初は慣れている作業を変えることに多少の抵抗感はあったと思いますが、このシステムがあればミスの防止になり、また負担が大きかった新人教育にも効果が高く適していると理解が進むにつれ、期待する声が高まりました」。

デモ動画

「プロジェクションアッセンブリーシステム」を使用した検証のデモ動画(30秒)をご覧いただけます。

成果・今後

品質の安定・向上で非常に高い効果を発揮

こうして導入されたOKIの「プロジェクションアッセンブリーシステム」。現在、検証を進めており、2020年9月の本番稼働に向けて現場担当者への展開を行っています。さらにこれまで紙に記録していた検査工程チェックをデジタルで自動的に記録する仕組みの実装も進行中です。「作業者の工数を付加価値の高いものだけにシフトできるよう、チェックシートへの記録やPCへの転記などの作業は極力自動化し、品質に加えて効率も同時に高めていきたい」と廣崎氏は語ります。

廣崎氏は「属人的な作業レベルの平準化による品質の安定・向上の面での効果が非常に高く、技能習熟期間の短縮といった工数削減にも効果があると感じています。品質の管理では作業のヌケモレが、担当者にも管理側にもリアルタイムで分かり、履歴を遠隔のPCで確認可能である点も効率を高めます。さらに万一の不具合発生の際も、その当時の作業内容がビデオ録画されていることで正確な振り返りが可能になり仕損コスト削減が期待できること、また記録もすべてデジタルデータですので検索・ソートもしやすく、紙による記録に比べ調査も早まるでしょう。このシステムは品質の安定・向上、工数削減や効率化などの効果を総合的に評価する必要があると思います。」と話します。同社の試算によれば、動画と画像表示による作業内容や寸法基準の確認簡易化・チェックシートレス化といった部分だけでも、本システムの導入により1日あたりの工数を約3%減(約30分/日)することが見込まれるそうです。

本システム導入をきっかけにOKIとの連携が深まった同社では、工場内を走行するAGV(無人搬送車)の位置把握を目的に、OKIの920MHz帯マルチホップ無線「SmartHop®」も導入。広範なエリアの無線ネットワークをシンプル、低コストで実現できる点を評価したとのことです。

最後に廣崎氏はOKIへの期待について、次のように締めくくりました。「OKIのIoTソリューションは丸ごとシステムを入れ替えたりする必要がなく、コストを含めた導入のしやすさ、使いやすさ、維持管理のしやすさにおいても他社と比べ製造の現場をよく理解された方が開発されているな、という印象があります。今後もICT利活用によって製造の作業の困りごとを解決する、使いやすく維持管理しやすいソリューションの提案に期待しています」。

関連リンク

お問い合わせ先

- ご質問・ご意見等がございましたら、以下のフォームよりお問い合わせください。

- 導入事例お問い合わせフォーム

- ※記載されている会社名、商品名は一般に各社の商標または登録商標です。

- ※各導入事例の記載内容は発表日現在のものです。その後予告なしに変更される場合がありますので、あらかじめご了承ください。

2020年8月掲載