COLUMN

多品種少量生産現場のデジタル化!課題や取組み事例を紹介!

製造業の中でも、多品種少量生産の現場はさまざまな課題に直面しています。今回は、多品種少量生産が増加傾向にある背景、現場が直面している課題と対策の他、OKIが提案する課題に対する解決策として「プロジェクションアッセンブリーシステム™」をご紹介します。

目次

多品種少量生産の現場が直面している課題と対策は?

まずは、多品種少量生産の現場が抱える課題と対策について簡単にご紹介します。

多品種少量生産とは?

多品種少量生産とは、顧客のニーズに合わせた個別の商品を、少量ずつ作る生産方法のことです。

たとえばアパレル業界では、顧客が自分の体型と好みの生地を組み合わせたテーラーメイドの衣類を発注した場合、従来の大量生産ラインでそれを実現することで、量産品と変わらない価格でテーラーメイドの衣類を顧客に提供できるようになります。

すなわち、多様化した顧客のニーズに細かく応えることができるのが多品種少量生産なのです。

多品種少量生産の現場の課題

多品種少量生産を実現するにはさまざまな課題があります。現場が抱える課題として代表的なものとしては以下があります。

作業者の確保・育成

多品種少量生産を実現するためには、多くの製品の部品や作業を覚える必要があり、作業者の確保・育成が難しくなっています。また、作業を覚えてもらうための時間を確保するのが難しかったり、教育を担当する作業者の負荷が大きかったりするのも課題のひとつです。

作業ミスや作業者によりばらつきが発生しやすい

大量生産よりも作業が複雑になるため作業ミス(部品の取り違い・製品が変わったことに対応できない)が発生しやすくなります。また、作業品質は作業者のスキルに依存する部分が大きく、製品の品質のばらつき(例:ねじ締めのトルクが異なる)も発生しやすくなります。

多品種少量生産の課題への対策

上述した課題に対しての対策としては以下の3つが考えられます。

生産する全ての製品のマニュアル整備と教育

まずは、生産するすべての製品、各作業で使う部品と必要な作業を担当者へ分かりやすく指示・理解してもらうためのマニュアルの整備と教育が最低限必須です。しかし、多品種少量生産ではマニュアル整備や教育の負荷が膨大になるという問題が生じます。

作業結果のフィードバックを正確に伝える

多品種少量生産の複雑な工程は簡単に覚えられるものではありません。そのため、すべての部品や作業について、作業結果の正・誤を細かくフィードバックする必要があります。フィードバックを繰り返すことで、作業者の熟達度を高めることができます。

作業を記録し、ばらつき・ミスの特定・分析・対策を行う

現場で発生したすべてのばらつき・ミスを記録し、トラブルが発生しやすい箇所の特定・分析・対策を行うことも大切です。これにより、作業フローの見直しなどができ、よくあるミスやばらつきを防ぐことができます。

これらの3つの対策を行うことで、多品種少量生産の課題を解消することができますが、アナログだけに頼った情報収集・管理・共有では、膨大な人手・手間・時間がかかり、なかなか効果を上げることができません。そこで重要になるのが、デジタル技術の導入です。

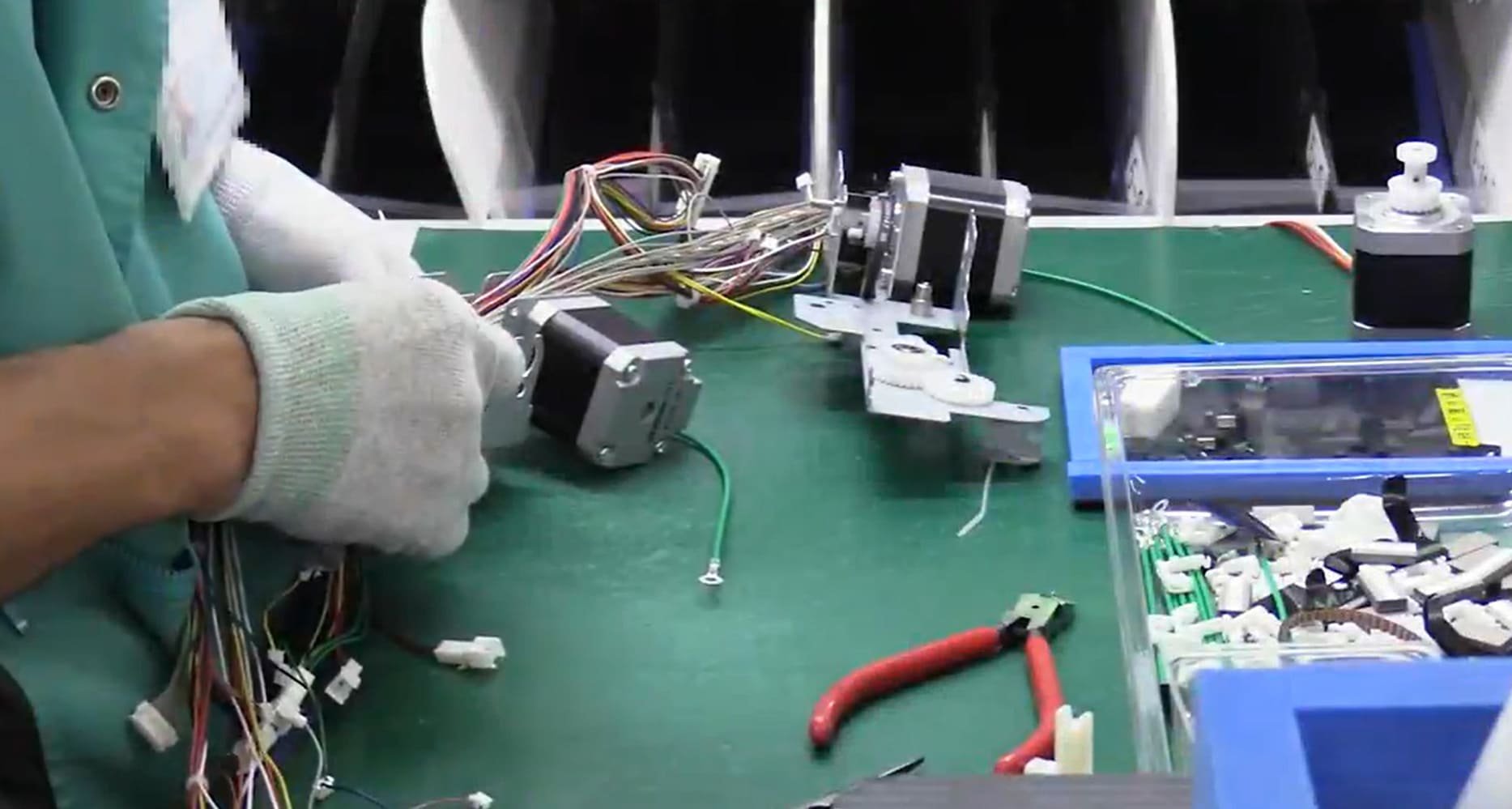

OKIでも、現金処理機などにおいて多品種少量生産を進める中で前述した課題に直面し、現場の知恵とデジタル技術で解決してきました。

今回は、その代表的な取り組みであるプロジェクションアッセンブリーシステム™をご紹介します。

OKIの取組み紹介~プロジェクションアッセンブリーシステム™~

プロジェクションアッセンブリーシステム™の歴史と特徴

多品種少量生産に取り組んでいるOKI富岡工場(現・OKI富岡マニュファクチャリング株式会社、群馬県富岡市)では、センサーなどを用いた「組立支援システム」を自社開発して使用していました。これは、作業毎に取り出す部品の棚位置をLEDの点灯で作業者に指示し、センサーで部品の取出しを判断する仕組みです。

しかし、「品質確認ポイントなどの注意喚起が難しい」「部品ごとにLEDセンサー・光電センサーを配置、制御用のPLCの設置などで配線が多くなる」「工程の新設や変更に時間がかかりコストも高額になる」など複数の課題を抱えており、全面的な展開が難しい状況が続いていました。

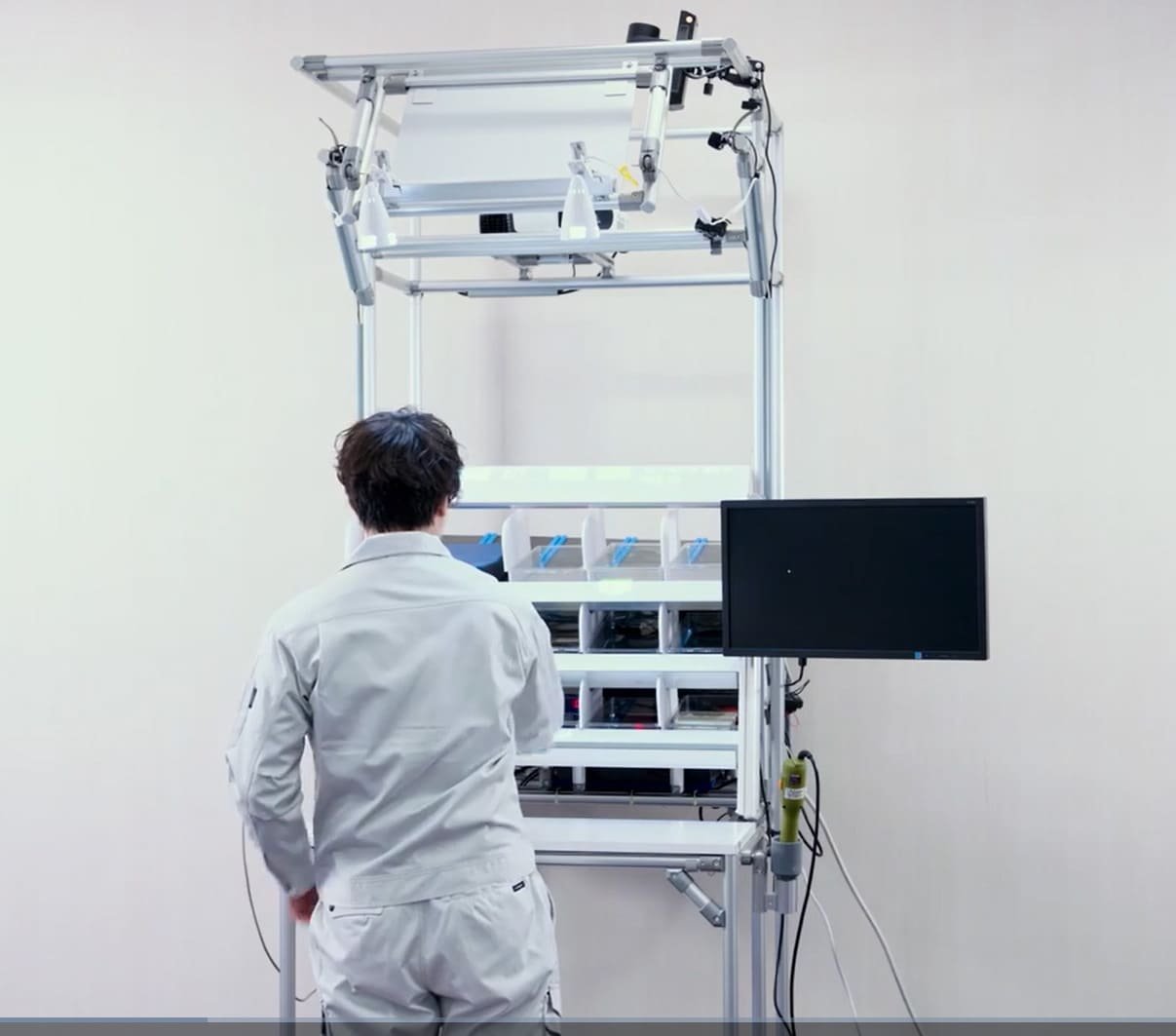

その後、デジタル技術(Webカメラ、画像認識、プロジェクションマッピングなど)が発展・普及してきました。それを活用して、低コスト化できないか?と考えて開発したのがプロジェクションアッセンブリーシステムです。

<従来の組立て支援システムからの変化(技術面)>

| 機能 | 従来 | プロジェクションアッセンブリーシステム |

|---|---|---|

| 部品取出し指示 | LED | プロジェクションマッピング (汎用プロジェクターを利用) |

| 部品取出し判断 | 光電センサー | Webカメラ画像認識 |

| 制御装置 | PLC | 汎用PC |

| 手順データ | PLCラダー | ソフトウェア (Excelで手順データ作成) |

<プロジェクションアッセンブリーシステムで新たに実現した主な機能>

| 機能 | 概要 |

|---|---|

| マニュアル表示 | 作業台で、画像や映像も用いた作業マニュアルを工程に合わせて表示 |

| 作業データの記録 |

部品取出し以外に、画像認識で組立作業も記録。 また、録画映像は作業分析に活用 |

このようにプロジェクションアッセンブリーシステムではソフトウェア技術が重要ですが、生産管理業務などで現場がITを使いこなす文化が根付いていたこともあり、工程の特性に適合したシステムを自社開発しました。

現在では、OKIの他工場にも展開し、ひとつの組立ラインで複数の製品を生産する「混流生産」も実現しています。また、2018年からは他社のお客様へのご提供も始めています。

プロジェクションアッセンブリーシステム™の効果

プロジェクションアッセンブリーシステム™の代表的な効果としては以下の3点があります。

作業ミス「ゼロ」化

プロジェクターによる明確な部品取り出し指示、作業指示書や作業動画の投影を行い、作業者がミスを起こさないように進められる。

作業結果のデジタルデータ化

部品取り出し結果や作業時の映像をデジタルデータとして保存します。これにより、ミス・ばらつきが起こりやすい作業の特定・分析・対策がスムーズにでき、素早く改善できる。

問題箇所の可視化

すべての作業映像から、ネック作業・工程を明確化。作業時の映像からムダを抽出したり、問題の特定・分析したりできる。

また、従来の組立て支援システムと比較して、新製品の工程立上げに係る時間(手順書・ガイダンス作成、入替えなど)も短縮しています。

お客様での利用事例

自動車用オートマチックトランスミッションの専門メーカーとして幅広い商品群をグローバル市場に展開するジヤトコ株式会社様の工場にプロジェクションアッセンブリーシステム™を導入いただきました。プロジェクションアッセンブリーシステム™を導入することで、自動車用部品の複雑な品質検査工程の負担を軽減した他、品質の安定・向上と作業者の早期習熟に高い効果を発揮しています。

まとめ

どの工場でも、様々な課題に悩まれていることと思います。今回ご紹介したプロジェクションアッセンブリーシステム™の取り組みが課題の解決に少しでもお役に立てることを願っています。

現在、OKIではプロジェクションアッセンブリーシステム™と「協働ロボット」との連携などの取り組みも進めています。今後も多品種少量生産へのデジタル技術活用の取り組みをご紹介していく予定です。興味がある方は、ぜひ次回のコラムもご確認ください。

PICK UP

その他の記事

TAG

キーワードから探す

RELATED ARTICLES

関連記事

CONTACT

OKI Style Squareに関するご相談・

お問い合わせはこちら