多品種少量生産・人の手による

製造・組み立てラインのピッキングや組み立て作業

ポカミス「ゼロ化」を

支援!

プロジェクションマッピング×画像センシングで

生産現場のQCD※向上とポカヨケを実現。

OKI プロジェクションアッセンブリーシステム™

(ピッキングシステム)

※QCD:Quality,Cost,Delivery

課題・解決

組み立て・検品・検査・梱包…

生産現場の課題を解決!

作業ミスなど

ポカミスをなくしたい

視覚的にナビゲートし、

ポカヨケを実現。

ピッキングシステムとしても活用でき、誰でも間違いのないピッキングや組み立て作業が

可能になります。

教育時間を短縮し

早期に習熟させたい

トレーニング工数など

教育工数を最少限に。

実践で人材を育成できます。

技術を継承したい

ノウハウの蓄積と継承に役立ちます。

データ化で

品質を改善したい

問題発生個所の

特定や改善ポイントの洗い出しが

容易になります。

導入効果

プロジェクション

アッセンブリーシステム™は

OKIの生産現場から生まれた

ソリューションです。

OKI富岡工場では200台が稼働中、今後 増設を予定

ラインの容易な立上げや変更・組立作業教育の負荷低減・作業ミスの大幅な削減を実現

生産性が1.6倍アップ※

新人教育が約2週間→約2日に短縮

従来型のデジタル表示板方式と比べ設備投資費用を約25%に低減※

※当社比

特長・機能

OKI プロジェクションアッセンブリーシステム™とは?

OKIのIoT活用工場ソリューション「Manufacturing DX」による

現場変革のソリューションのひとつです(特許出願中)。プロジェクションマッピング×画像センシングで

作業者のアクションを視覚的にサポートします。誰でも間違いなくピッキングや組み立て作業が進められることで、

多品種少量生産における組立や検査作業ミスのゼロ化を支援します。

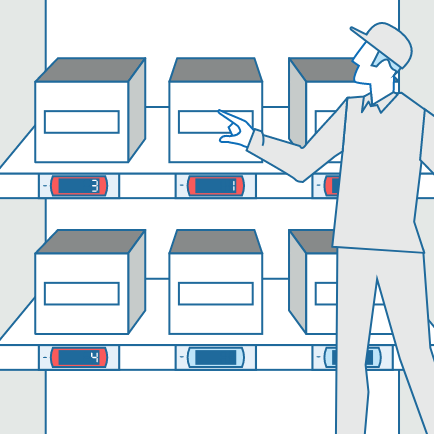

作業スペースの上にプロジェクターとUSBカメラを設置。作業者による部品の取り出し位置をカメラが認識し、正しく作業していることを確認します。

プロジェクターは次に部品を取る場所を光で誘導すると共に作業の進捗度に合わせたマニュアルや動画を投影します。

(ディスプレイ利用も可能)

作業の順番や次に取るべき部品を誤った場合は作業スペースにアラートが表示され、正しい工程に戻れます。

作業の進捗ログを収集、見える化することで、問題発生個所の特定や改善ポイントの洗い出しが可能です。

さらに、収集データをERPなど基幹システムと連携いただくことで

継続的な工程管理、品質向上に貢献します。

優位点

他の方式との違い

- デジタル表示板方式

(LED+光電センサー) -

LED・光電センサーの配置、制御PLC(シーケンサー)が必要

ラインの新設や変更にも時間を要し設備費用が高額になる

部品配置や組み立て順序の変更に柔軟に対応できない

- スマートグラス

-

圧迫感があり、目が疲れる

手許作業の記録はできるが俯瞰した状態が記録できない

プロジェクション

アッセンブリーシステム™は

これらのお悩みを解決します。

既存設備・汎用機器※が

利用できることで

導入コストが安い

※一部指定/推奨機器があります

ソフトウェア制御で

設定が簡単

お客様側で変更も可能

柔軟で

適用現場が多く

スモールスタートも可能

プロジェクターで棚や製品に

直接ガイドを投影することで、

ミスを防止できます

提供形態

本製品はソフトウェアとして

提供 + 導入支援メニューを

ご用意しています

![大手メーカー様の事例も紹介、プロジェクターとカメラによる作業支援システム[3分14秒]](/jp/ad/pas/img/PAS_movie.jpg)

![組立ライン連携IoTソリューション「プロジェクションアッセンブリーシステム」のご紹介[2分35秒]](/jp/ad/pas/img/sec02_thum.jpg)