ACTION

【工場DXの壁を検証】データ収集の現状と、無線化・省配線に対する現場ニーズとは 配線負担やCO2排出量の可視化といった課題から見える、工場に求められる通信要件

生産ラインの効率化や省エネ、カーボンニュートラルの推進に向け、工場では電力・温度・稼働状況といったデータの可視化が一層重要になっています。さらに、IoTによるリアルタイムなデータ収集とDXを通じた分析・最適化が求められ、生産現場全体の高度化が急速に進んでいます。

一方で、「人手による巡回の限界」「配線工事の負担」「Wi-Fiの不安定さ」など、現場ならではの課題も依然として残っています。

こうした背景から、配線不要で、障害物に強く、長距離通信が可能な無線技術への関心が高まっています。

では実際、製造現場ではどのようなデータ収集の課題があり、無線化についてどのようなニーズが生まれているのでしょうか。

そこで今回、OKIは、製造業の現場担当者を対象に、「工場におけるセンサーデータ収集の実態と、無線化・省配線のニーズ」に関する調査を行いました。

工場におけるデータ収集と課題

はじめに、現場で実際にどのような方法が使われているのか、まずは工場内のデータ収集の実態を確認しました。

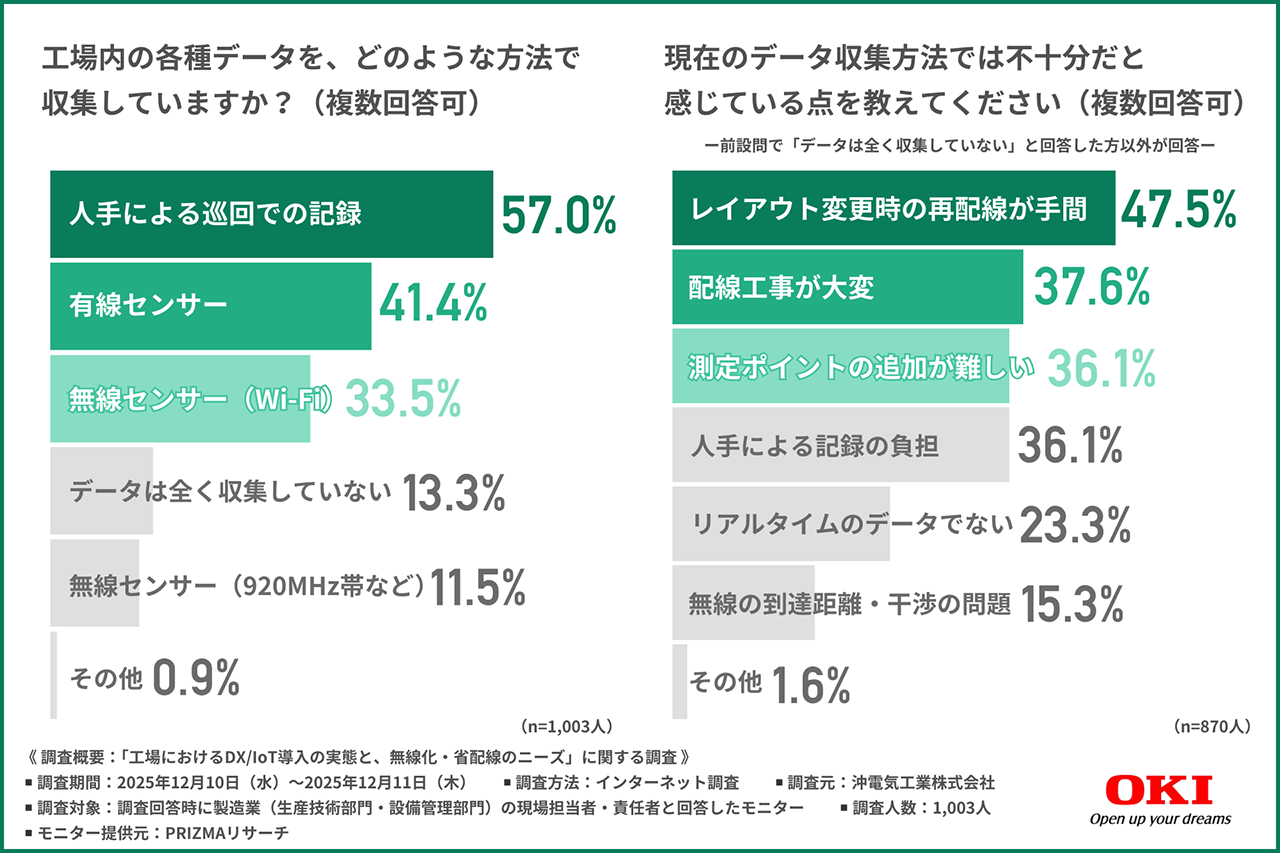

「工場内の各種データをどのような方法で収集しているか」について尋ねたところ、『人手による巡回での記録(57.0%)』と回答した方が最も多く、『有線センサー(41.4%)』『無線センサー(Wi-Fi)(33.5%)』と続きました。人手による巡回記録が最多となった結果から、データ活用の必要性は認識されているものの、自動化や常時取得が十分に進んでいない現場も見られる可能性が考えられます。

有線や無線センサーの導入といった回答も挙がりましたが、設備投資や運用設計のハードルといった現場特有の事情が影響していると推察されます。

では、現状のデータ収集手法の課題は何でしょうか。「現在のデータ収集方法で不十分だと感じている点」について尋ねたところ、『レイアウト変更時の再配線が手間(47.5%)』が最も多く、『配線工事が大変(37.6%)』『測定ポイントの追加が難しい(36.1%)』と続きました。配線に関する項目が多く挙がったことから、レイアウト変更や設備追加時の対応を負担に感じている現場が存在することがうかがえます。

こうした結果から、データ収集には変化に柔軟に対応できる仕組みが求められていると考えられます。

カーボンニュートラル(CO2排出量)対応の可視化と課題

ここからは、環境対応の観点から重要性が高まる電力量の把握状況について見ていきます。

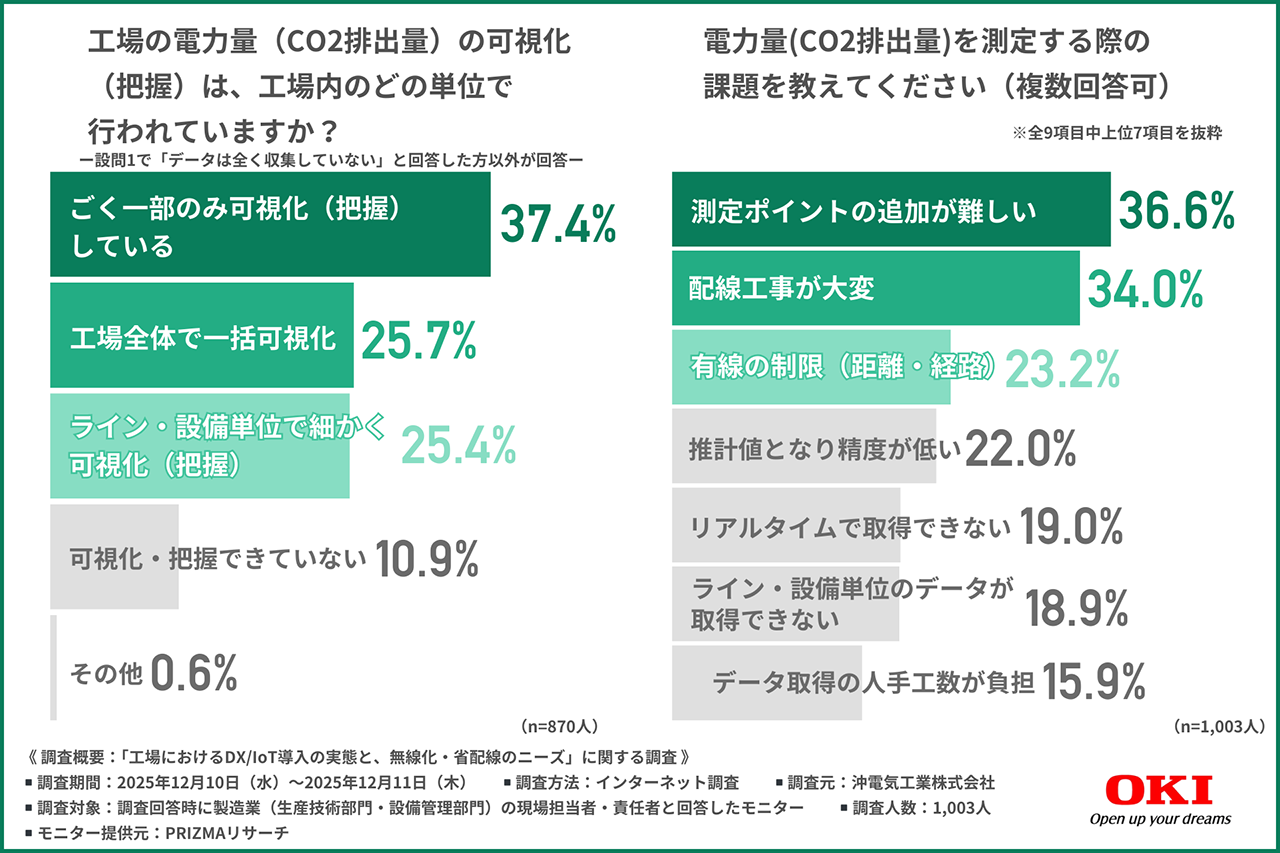

前問で『データは全く収集していない』と回答した方以外に、「工場の電力量(CO2排出量)の可視化(把握)は、工場内のどの単位で行われているか」について尋ねたところ、『ごく一部のみ可視化(37.4%)』が最も多く、『工場全体で一括可視化(25.7%)』『ライン・設備単位で細かく可視化(25.4%)』と続きました。上位には「一部のみ可視化」や「工場全体」「ライン・設備単位」といった段階の異なる回答が並びました。この結果から、電力量の可視化は一定程度進められているものの、可視化の範囲や粒度にはばらつきがある状況がうかがえます。

では、電力量の可視化を進める上での具体的な障壁はどのようなものでしょうか。「電力量(CO2排出量)を測定する際の課題」について尋ねたところ、『測定ポイントの追加が難しい(36.6%)』『配線工事が大変(34.0%)』『有線の制限(距離・経路)(23.2%)』と続きました。上位には、測定ポイントの追加や配線工事、有線による制限といった項目が挙がりました。この結果から、電力量(CO2排出量)の測定においては、設備や配線に関わる物理的な制約が、取り組みを進める上での課題となっているようです。

無線化・省配線への期待と920MHz帯無線の認知

次に、無線導入にあたって重視されている要件を確認しました。

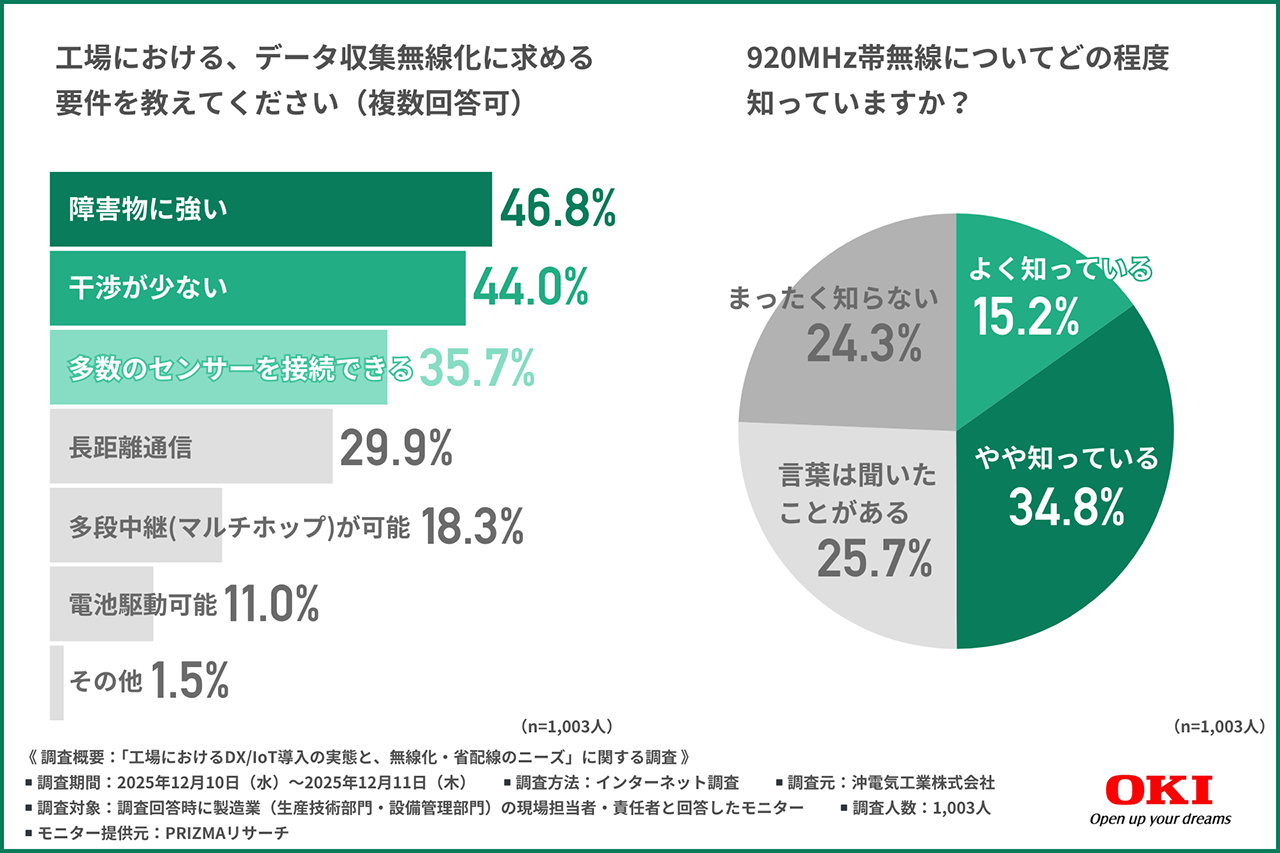

「工場における、データ収集無線化に求める要件」について尋ねたところ、『障害物に強い(46.8%)』『干渉が少ない(44.0%)』『多数のセンサーを接続できる(35.7%)』が上位となりました。

上位には、通信の安定性や拡張性に関わる項目が並びました。

この結果から、工場で無線を導入する際には、環境の影響を受けにくく、継続的に運用できることが重視されているようです。

では、920MHz帯の認知度はどれくらいあるのでしょうか。

「920MHz帯についてどの程度知っているか」について尋ねたところ、約半数が『よく知っている(15.2%)』または『やや知っている(34.8%)』と回答しました。

約半数が認知していることから、920MHz帯はある程度の認知はあるものの、理解の広がりには差があるため、活用を広げるには情報提供の余地がある状況だと考えられます。

まとめ:工場DXの鍵は「現場適合型の無線化」

今回の調査で、工場におけるDXやIoT活用は重要性を認識されながらも、現場レベルでは多くの制約に直面している実態が明らかになりました。

工場内のデータ収集方法としては、人手による巡回記録が最も多く、有線・無線センサーの活用も進みつつある一方で、自動化や常時取得が十分に進んでいない現場があることがわかりました。

現在のデータ収集方法に対する課題としては、レイアウト変更時の再配線や配線工事の負担、測定ポイントの追加が難しいといった、配線に関わる項目が上位に挙がっています。また、IoTやDXの推進においては、導入コストに加え、社内に十分なノウハウがないことや、導入効果を説明しにくい点が課題として挙げられました。

電力量(CO2排出量)の可視化については、「ごく一部のみ」から「工場全体」「ライン・設備単位」まで回答が分かれており、工場ごとに可視化の進み具合や粒度に差がある状況がうかがえます。あわせて、測定時には配線や測定ポイントに関する物理的な制約が課題となっていることも示されました。

無線化に求める要件では、障害物に強いことや干渉が少ないこと、多数のセンサーを接続できることなど、工場環境を前提とした具体的な条件が重視されました。920MHz帯は認知にばらつきが見られるものの、活用を広げるには情報提供の余地があるようです。

本調査を通じて、工場におけるデータ収集や可視化の取り組みは進みつつあるものの、その進め方や課題意識には現場ごとの差があることが確認されました。

無線化についても、関心の高まりが見られる一方で、導入にあたっては通信の安定性や運用面への配慮が重視されており、単純に無線へ置き換えるだけでは解決しない点があることがうかがえます。

調査概要:「工場におけるDX/IoT導入の実態と、無線化・省配線のニーズ」に関する調査

【調査期間】2025年12月10日(水)~2025年12月11日(木)

【調査方法】PRIZMAによるインターネット調査

【調査人数】1,003人

【調査対象】調査回答時に製造業(生産技術部門・設備管理部門)の現場担当者・責任者と回答したモニター

【調査元】沖電気工業株式会社

【モニター提供元】PRIZMAリサーチ

- 参考情報/関連リンク

PICK UP

その他の記事

TAG

キーワードから探す

RELATED ARTICLES

関連記事

CONTACT

OKI Style Squareに関するご相談・

お問い合わせはこちら