導入事例

OKIグループの商品・サービスにより課題を解決された

お客さまの声や、共創への取り組みをご紹介します。

「はやぶさ2」のミッションを締めくくる

再突入カプセル軟着陸の鍵を握った加速度センサー

最良の1個の選定をOKIエンジニアリングが支援

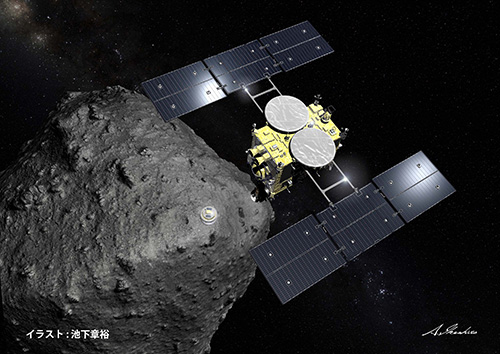

6年の歳月をかけて小惑星「Ryugu」(りゅうぐう)のサンプルリターンミッションを完遂した「はやぶさ2」。地球帰還の最終過程である再突入カプセルの地上への軟着陸を支えたのは、パラシュート開傘のタイミング合わせに用いられた民生用の加速度センサーでした。重責を託してカプセルに搭載する、たった1個の部品をどう選ぶか? 宇宙環境に耐え得る民生用加速度センサーの選定作業において、OKIエンジニアリングは信頼性評価、品質検査、スクリーニングといった試験を受託し、製品の絞り込みから最終選定までのプロセスに貢献しました。

- 本事例のリーフレット

概要

- 課題

-

- 民生用の加速度センサーの中から宇宙環境での長期使用に耐える品質と信頼性を持った一品を選定する。

- 短い開発期間に対応するため部品の選定を効率的に行うことで、選定にかける時間を短縮する。

- 成果

-

- 製品の絞り込み、ロットからの絞り込みの2段階でスムーズな作業を実現。

- 試験データに関するエンジニアリングの意見や技術的提案が選定作業の有益な情報になり、議論・検討がスムーズに進行。

ご利用いただいたサービス

OKIエンジニアリングは、45年余りにわたりエンジニアリングサービス事業を展開。各種電子部品やユニットなどの信頼性評価、故障/良品解析、特性試験などの豊富な実績と経験・ノウハウ、さらに高度かつ先進的な試験環境を有し、さまざまな業種のお客様から高評価をいただいています。宇宙航空分野のお客様向けには、部品選定、信頼性・特性評価、各種環境試験、故障解析と幅広いニーズに応える試験・評価・解析サービスを提供しています。

電子部品のスクリーニングの様子(左)、電子部品の良品解析の様子(右)

詳細

課題・背景

カプセルの焼失も激突も回避する手立ては「パラシュート開傘のタイミング」

DFS最北端局から見たカプセル火球

(C) 宇宙航空研究開発機構(JAXA)

DFS(Direction finding system):方向探索システム)

JAXA様が2014年12月3日に打ち上げた「はやぶさ2」は、2018年6月27日に「Ryugu」に到達し、約1年5カ月にわたりサンプル採取をはじめとした探査を実施。そして2020年12月6日、サンプルを積んだ再突入カプセルがオーストラリアの砂漠地帯に無事着陸しました。現在、地球に届けられた貴重な試料の分析が進められています。

はやぶさ2の再突入カプセルは、探査機から切り離されると秒速12kmで地球の大気圏に突入し、表面温度が約3000℃にもなる超高熱環境を抜けた後にカプセルを覆う耐熱材を分離し、パラシュートを使って大地へとたどり着きました。

JAXA 吉原 圭介氏

この一連の過程において重要なポイントとなったのが、パラシュートを開くタイミングです。はやぶさ2プロジェクトで再突入カプセル担当の任務にあたった吉原 圭介氏(現在は第一宇宙技術部門 先進光学衛星プロジェクトチームに所属)は、次のように説明します。「開傘が早すぎると熱によってカプセルがパラシュートごと燃え尽きてしまう恐れがあり、逆に遅すぎると落下速度を落とし切れずに地上に激突し、内部のサンプルを回収できなくなる可能性があります。このリスクを確実に回避するため、高度約10kmまで降下したところでパラシュートを開く設計にし、超高速下でそのタイミングを的確に測る仕組みとして加速度センサーを用いました」。

初代「はやぶさ」と同様に民生用加速度センサーの採用を決定

はやぶさ2プロジェクトでは、初代のはやぶさから踏襲したミッションを確実に遂行できるよう、より信頼性を高めることが全体を通したテーマの1つに掲げられていました。また、初代のミッション完了(2010年6月13日)から約4年半ではやぶさ2を打ち上げるという計画は、各機器の開発にも非常にタイトなスケジュールを迫ることになりました。

再突入カプセル搭載電子部品

(C) 宇宙航空研究開発機構(JAXA)

「再突入カプセルの開発は、初代の設計を下敷きにして確実かつ効率的に作業を進めることとし、加速度センサーに関しても初代と同様に、宇宙用部品ではない民生部品を使うこととしました」と、吉原氏は話します。宇宙環境での使用を前提とした宇宙用の加速度センサーは高品質・高信頼性が担保されるものの、高価でサイズも大きくなり、再突入カプセルの限られたスペースに収納することが難しいことが、民生部品の採用に目を向けた理由でした。

サービス導入のポイント

選定の相談時点でOKIエンジニアリングの信頼感を確信

民生用の加速度センサーで宇宙環境にも適合し、しかも初代より信頼性を向上できるものをどう選定するか? 多数のベンダーから提供されている製品の評価やスクリーニングの仕方を思案していた吉原氏は、まずOKIエンジニアリングに相談しました。

「JAXAのさまざまなプロジェクトにおいて、OKIエンジニアリングが部品の故障解析や良品解析、信頼性評価試験、スクリーニングなどで貢献してくれていることは以前から知っていました。相談内容を話すと、豊富な経験と知見にもとづいたアドバイスだけでなく、選定に関する考え方なども積極的に提案してくれました」と、吉原氏は振り返ります。

「製品選定」と「ロットからの絞り込み」の2ステップで試験を依頼

JAXA様からOKIエンジニアリングに依頼されたのは、(1)民生用の加速度センサーの中で選定候補としてピックアップした2種類の部品を1種類に絞り込むため、良品解析の一つであるDPA(※1)試験などを実施する (2)絞り込んだ加速度センサーから搭載する部品を選定するため、複数のロットについて品質検査およびスクリーニング試験を実施する という2ステップの作業でした。具体的には、(1)では外観検査、X線検査、元素分析を含むDPA試験を、(2)では振動・衝撃・熱などに対する耐性試験、電気的特性測定、X線CT検査バーンイン試験(※2)を実施しています。JAXA様では、(1)の結果を踏まえて採用製品を1種類に絞り込んだうえで、製品のロットの中から(2)によって意向に沿うものを抽出し、その試験結果とJAXA様自身で行った性能評価を重ね合わせて、再突入カプセルに搭載する1個の加速度センサーを選定しました。

- ※1 DPA試験(Destructive Physical analysis):破壊的物理解析。電子部品を物理的に分解し、製造に起因する潜在的問題点を解析する手法。部品内部の欠陥構造を調べることで、MIL規格(米国国防総省が制定した米軍の調達物資用の規格)やメーカー基準など規定の仕様を満たしているかを評価する。

- ※2 バーンイン試験:温度と電圧の負荷をかけることにより初期不良を事前に低減させる方法で、スクリーニング試験において初期不良検出に最も有効な試験の1つ。OKIエンジニアリングでは、独自開発したバーンインシステムによる試験環境を整えている。

成果・今後

試験結果に対する積極的な意見・提案でプロジェクト内の議論がスムーズに

吉原氏は、OKIエンジニアリングが行った作業について、「試験データが出てくると迅速に提供してくれましたし、そのクオリティも十分満足の行くものだったので、厳しいスケジュールの中でも部品選定を効率的に行うことができました」と評価するとともに、驚きもあった、と次のように続けます。「試験結果について『どう思いますか』と投げかけると、かなり積極的に意見や提案を出してくれたのです。そうしたことが契約上の責任問題につながることはないにしても、OKIエンジニアリングは『そこまで言ってくれるのか』と当初は戸惑うくらい、前向きに関わってくれました。その意見・提案が、プロジェクト内で検討するための情報として加えられ、結果的に議論のスムーズな進行や、適切な選定に結びついていったと感じています」。

JAXA宇宙科学研究所の管制室

オーストラリアからの中継映像でカプセル発光を見ているプロジェクトメンバー。

(C) 宇宙航空研究開発機構(JAXA)

こうして最終的に選ばれた加速度センサーは、地球を離れてから約6年の時を経て、無事に重責を果たしました。このとき吉原氏は、はやぶさ2プロジェクトの拠点である相模原キャンパスで再突入カプセルの運用に携わり、ミッション完了の瞬間を見届けました。

吉原氏は自身の見解と前置きしつつ、「JAXAでは今後も、さまざまなプロジェクトにおいて宇宙用機器に民生部品を採用するケースが出てくると思いますし、そのときには、やはり多数の製品の絞り込み、ロットの絞り込みを経て『最良の1個』を選び出す作業が必要になるでしょう」と話します。そして自らの経験を踏まえ、「これからも選定作業の支援の際には、解析や試験を着実に遂行するだけでなく、プロジェクトの課題解決あるいは開発機器の品質・信頼性の改善を実現する重要なプロセスという認識で、ぜひとも積極的な技術提案をしていただきたい」とOKIエンジニアリングへの要望を語っています。

関連リンク

お問い合わせ先

- ご質問・ご意見等がございましたら、以下のフォームよりお問い合わせください。

- OKIエンジニアリングホームページ お問い合わせフォーム

- ※記載されている会社名、商品名は一般に各社の商標または登録商標です。

- ※各導入事例の記載内容は発表日現在のものです。その後予告なしに変更される場合がありますので、あらかじめご了承ください。

2021年3月掲載