- Home

- OKIの技術

- 技術広報誌 OKIテクニカルレビュー

- No.240

- 接合技術で半導体デバイスの付加価値を向上するCFBソリューション

技術広報誌 OKIテクニカルレビュー

技術でチャレンジするDX

- 本記事のリーフレット

接合技術で半導体デバイスの付加価値を向上するCFBソリューション

近年、SDGs(持続可能な開発目標)に向けた各社取組みが加速する中、DX(デジタルトランスフォーメーション)の進化を支える半導体デバイスへのニーズは高まっている。

しかし、これまでのMooreの法則に基づくシリコンIC(Integrated Circuit)の微細化限界が近付く中、異種機能を一体化する複合化(More than Moore)も取り入れ、半導体デバイスの高付加価値化へと潮流がシフトしている。複合化で異なるデバイスを一体化する技術は、光デバイス、パワーデバイス、センサー/アクチュエーターなど、シリコンICが持ちえない機能の一体化により、付加価値を向上するため、半導体産業の持続可能な成長の鍵として注目を集めている。

OKIは、LEDとICを一体化する「CFB(Crystal Film Bonding)技術」の量産化に世界で初めて成功し、プリンターの小型化に貢献した(参考文献1)。以来、一体化されたLED素子の出荷実績は1,000億個を超え、量産信頼性の高いコア技術として確立している。

本稿で紹介する「CFBソリューション」(図1)は、上記のOKI社内で培ったCFB(注1)技術を複合化が進む半導体デバイスの付加価値向上に活用することで、「社会の大丈夫をつくっていく。」に貢献する。即ちOKIが掲げるDX戦略の「外部化」の取組みそのものである。

図1 CFBソリューションの提供価値イメージ

本稿では、プリンター事業で培われたCFB技術の紹介した後、CFBソリューションのビジネスモデルを説明し、その中でも既に社外連携を進めているマイクロLEDディスプレイ応用とMEMS応用(KRYSTAL株式会社/OKIとの共創)を紹介する。

プリンター事業で培われたCFB技術

OKIのLEDプリンターは、書込み光源にLEDヘッドを用いることを特長とし、1979年に世界で初めて実用化に成功した。たとえば、1200dpi(dot per inch)A3サイズのLEDヘッドでは、約15,000ドットのLEDが21㎛ピッチで直線状に配置され、印刷データに応じてドライバーICを駆動し、個別のLEDドットの点灯を制御している。

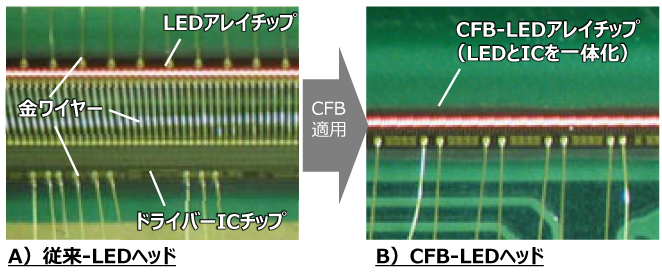

従来、LEDアレイチップとドライバーICチップは、製造工程が大きく異なるため、別々のチップとして用いる必要があった。このため、それらのチップ間をワイヤーボンドで電気的に接続していた。(図2A)。

しかし、LEDヘッドの高解像度化に伴い金ワイヤーの実装密度が高くなり、さらに小型化することが困難になった。そこで、CFB技術によりLEDアレイチップをドライバーIC上に一体化することで(図2B)、プリント基板の幅を小型化し、LEDヘッドの容積を1/2に小型化した。(参考文献1)

図2 CFB技術のLEDプリントヘッドへの適用

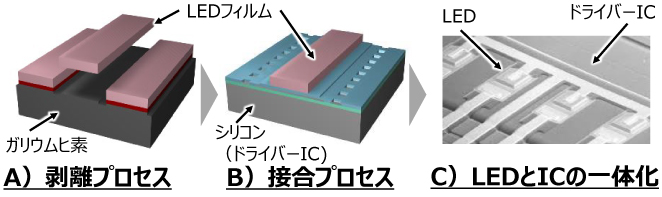

図3にLEDヘッドに適用した、CFB技術の概要を示す。ガリウムヒ素半導体ウエハー上に成長されたLEDフィルムを剥離し、シリコン半導体であるドライバーICウエハー上に接着剤なしに直接接合する。その後、半導体プロセスによりLED素子加工と配線形成を行うことで、LEDとICが一体化されたCFB方式LEDアレイチップが完成する。

図3 LEDプリンターのCFB技術

CFBソリューションのビジネスモデル

CFBソリューションのビジネスモデルを図4に示す。上流パートナーは、MEMSデバイス、光デバイス、パワーデバイスなどに向けた高性能な機能性薄膜ウエハーを製造する。OKIは、機能性薄膜ウエハーの機能性薄膜層を剥離・接合することで得られる「CFBウエハー」を製造し、デバイスメーカーに提供する。「CFBウエハー」に半導体プロセスを行い、デバイスメーカーは従来よりも高機能なデバイスの製造が可能になる。

剥離可能な機能性薄膜材料は、シリコン半導体、化合物半導体、圧電薄膜、無機、有機及び金属などの薄膜材料と多岐にわたる。

接合可能なウエハー・基板材料は、化合物半導体、シリコン半導体、ガラス、セラミック、及びプラスチップなどであり、ICやTFT(Thin Film Transistor)など回路形成されたウエハー・基板への接合も可能である。

接合方法としては、複数の素子を一括して接合する「一括CFB」の開発に成功し、高い生産性を実現している。さらに、付加価値を向上する三つの特長がある。一つ目は同一平面に異なる複数の機能素子を並列集積可能な「並列CFB」、二つ目は異なる複数の機能素子を積層する「積層CFB」、三つ目はMEMSデバイスで多用されるキャビティーなど立体構造体上へ接合する「構造体上CFB」である。

CFBソリューションは、さまざまな用途市場で付加価値を向上する高いポテンシャルがあり、特に、マイクロLEDディスプレイ、MEMS、光デバイス、及びパワーデバイスに親和性が高いと考え、研究開発を進めている。

図4 CFBソリューション・CFBビジネスモデル

CFBソリューション例:LEDディスプレイ応用

本章では、CFBソリューションの先行事例として、マイクロLEDディスプレイ応用の事例を紹介する。

(1)用途市場のニーズと課題

近年、AR(拡張現実)/MR(複合現実)により、現実と仮想が融合した新たなビジネス空間を視認するスマートグラスやヘッドアップディスプレイのニーズが高まっている。普及の課題は、日中屋外でも使用可能な高い視認性のための高輝度化、バッテリー小型化のための低消費電力化である。これらを解決する手段として、マイクロLEDディスプレイが注目されている。マイクロLEDディスプレイは、すべての画素が自発光素子であるマイクロLEDで構成することで、高輝度化及び低消費電力化が期待されている。

しかし、フルカラーを実現するためには、赤、緑及び青(R・G・B)に発光する異なる材料を用いて、大量のマイクロLEDを接合しなければならず、製造技術に課題がある。そこで、OKIでは、CFBソリューションにより、この製造課題の解決に取り組んできた。

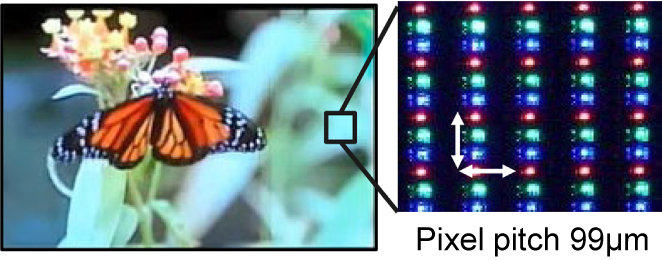

(2)マイクロLEDディスプレイ付加価値提供の実証

CFBソリューションを用いて実証したフルカラーマイクロLEDディスプレイを図5に示す。配線が形成されたシリコン基板上に、「並列CFB」により縦176RGB×横272、約14万個のマイクロLEDで構成されている。R・G・BのマイクロLEDはそれぞれ異なる材料から形成されるため、「一括CFB」を3回繰り返し行っている。なお、接合速度は、従来(参考文献2)の約200倍に相当する「約10,000個/秒」を達成している。LED素子サイズは、10㎛×20㎛であり、ARなどで期待される非常に微小なマイクロLEDでのフルカラー化を実現した。

図5 CFBソリューションによる

1.5インチ フルカラーマイクロLEDディスプレイ

上記から、CFBソリューションによるフルカラーマイクロLEDディスプレイの生産技術の課題解決を実証した。今後は、さらに高輝度化及び高密度化を目指すことで、付加価値を向上したマイクロLEDディスプレイ創出に貢献したい。

CFBソリューション例:MEMSデバイス応用

本章では、CFBソリューションの応用例として、KRYSTAL株式会社/OKIの共創によるMEMSの超音波センサーの付加価値向上を紹介する。

(1)共創ビジネスモデル

KRYSTAL社は、図4のCFBビジネスモデルでの上流パートナーであり、MEMSデバイスの性能を決める「圧電単結晶薄膜ウエハー」を製造する。OKIは、圧電単結晶薄膜を剥離し、所望のウエハーに接合することで、「CFBウエハー」を製造し、半導体/MEMSのデバイスメーカーに供給する。

従来の圧電薄膜は多結晶であり、結晶の配列がバラバラなため、本来材料が持つ性能を発揮できなかった。結晶が正しく配列した単結晶であれば、本来の物性が発揮できるが、実用的な面積での単結晶化は困難であった。そこで、KRYSTAL株式会社は独自のバッファー層を用いることで、実用可能な8インチサイズで単結晶化に成功し、多結晶と比較して極めて高い性能を実現した(参考文献3)。今回の共創では、OKIのCFBソリューションにより、KRYSTAL株式会社の圧電単結晶薄膜の性能を毀損することなく、剥離・接合を行うことで、従来では発想できなかった新たな付加価値向上を期待し共創に至った。

(2)用途市場のニーズと課題

近年、スマートフォンでは、秘匿性の高い情報取扱い機会の増加に伴い、ユーザビリティーとセキュリティを両立する指紋認証が採用されている。

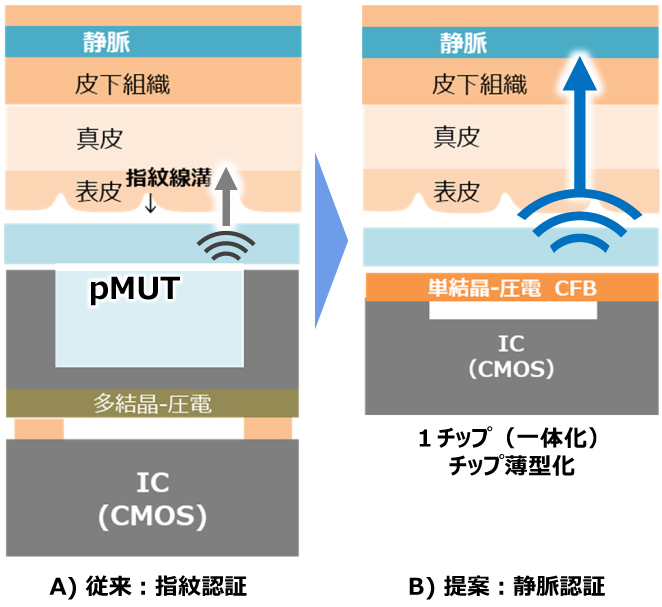

指紋認証の方式には、静電、光学及び超音波があり、静電方式と光学方式は、指紋表面の2次元的な情報で認識するため対偽装性が低い。

一方、超音波方式では、超音波センサーを用いることで、物体を透過し断面情報を得ることができるため、指紋表面に加えて、内部の静脈を検知することで、対偽装性を向上させることが可能である。さらに、進歩すると、静脈形状を3次元的に認識することで、静脈認証の可能性もあるため、一層のセキュリティ向上が期待されている。

しかし、従来の超音波センサーによる検出深さは約0.5mm程度であるため、深さ約2mm程度に存在する静脈検出のためには、検出深さで4倍、感度に換算すると16倍の向上が必要となる。

また従来の指紋認証は、超音波センサーアレイと駆動用シリコンICの2チップを積層して実現していた(図6A)。しかし、スマートフォンへの内蔵のためには、高い部品密度をさらに圧迫するため、センサーの薄型化が課題となっている。そこで、OKIとKRYSTAL社は、IC一体化型超音波センサーアレイ静脈認証チップ(図6B)を目指し、感度向上とチップ薄型化の課題解決に取り組んだ。

図6 従来の指紋認証チップと静脈認証チップ

(3)超音波センサー付加価値提供の実証

本実証の目的は、IC上一体化超音波センサーアレイ静脈認証チップの可能性を示すための原理的な実証であり、KRYSTAL株式会社の圧電単結晶薄膜を、CFBにより性能の毀損なく剥離・接合する技術を確立することである。

今回、原理実証のために圧電単結晶薄膜をSOI(Silicon on Insulator)ウエハー上へ接合し、超音波センサーを試作した。なお、圧電単結晶材料には、PZT(チタン酸ジルコン酸鉛)を用いた。以後、単結晶PZTと呼ぶ。また、単結晶PZTをCFBで剥離・接合し半導体とMEMSプロセスを使って試作した超音波センサーを、CFB単結晶PZT超音波センサーと呼ぶ。

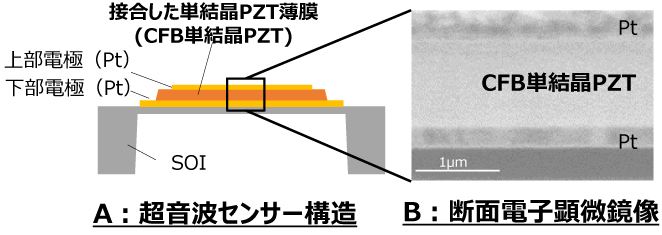

図7Aは、CFB単結晶PZT超音波センサーの構造であり、図7Bは、CFB単結晶PZT超音波センサーの電子顕微鏡による断面像である。SOIウエハー上に成膜した下部電極(プラチナ:Pt)の上に、CFBで接合し、その後、半導体とMEMSプロセスを施したが、接合界面に気泡はなく良好な接合が確認された。

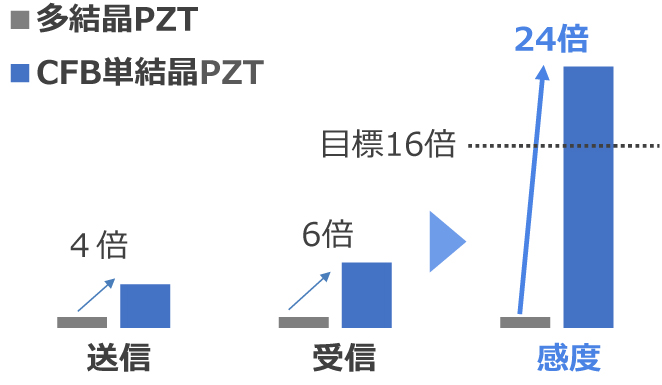

図7 CFB単結晶PZTの実証

図8は、同時に試作した従来の多結晶PZTを用いた超音波センサーとCFB単結晶PZT超音波センサーの感度比較である。CFB単結晶PZTでは、超音波の送信効率が4倍に向上し、反射され戻ってくる超音波を受信して電圧に変換する受信感度が6倍に向上し、トータル感度が24倍に飛躍的に向上していることが確認できた。これは、目標の感度向上16倍を上回る。

図8 単結晶PZTのpMUT動作実証

上記から、CFBソリューションを用いることで、単結晶PZTの高い性能を毀損せず剥離・接合が可能であることを実証した。さらに、24倍の感度向上は、指紋認証よりも高セキュリティな静脈認証実現の可能性を示している。

今後、デバイスメーカーとともに、実際の超音波センサーICへの一体化実現を進める。また、さまざまな圧電単結晶薄膜材料に対しても同様に開発することで、新たなMEMSデバイスへの適用可能性を探索する。

まとめ

本稿では、CFBソリューションの概要、マイクロLEDディスプレイ応用、KRYSTAL株式会社との共創である「MEMS応用」を紹介した。今後もさまざまな半導体デバイスの付加価値向上への貢献を推進していく。

参考文献

(参考文献1)中島則夫:高速・高階調印刷を実現する小型LEDヘッド、OKIテクニカルレビュー 第227号、Vol.83 No.1、pp62-65、2016年5月

(参考文献2)電子ディスプレーメーカー計画総覧2021年度版、p239、2021年3月29日、産業タイムズ社

(参考文献3)KRYSTAL株式会社ホームページ

https://krystal.co.jp/reason/(外部サイト)

筆者紹介

谷川兼一:Kenichi Tanigawa. コンポーネント&プラットフォーム事業本部 開発本部 LED応用開発部

鈴木貴人:Takahito Suzuki. コンポーネント&プラットフォーム事業本部 開発本部 LED応用開発部

古田裕典:Hironori Furuta. コンポーネント&プラットフォーム事業本部 開発本部 LED応用開発部

小西晃雄:Akio Konishi. KRYSTAL株式会社

金森広晃:Hiroaki Kanamori. KRYSTAL株式会社 技術部

用語解説

- Mooreの法則

- インテル創業者の一人であるゴードン・ムーアが1965年に唱えた「半導体集積率は18か月で2倍になる」という経験則。

- MEMS(MEMS:Micro Electro Mechanical Systems)

- 半導体基板に、圧電要素部品のセンサー・アクチュエーター・電子回路などを集積した、ミクロンレベルの電気機械システム。

- (注1)CFBは沖電気工業株式会社の登録商標です。