COLUMN

製造業の工場における原材料・製造仕掛品・製造設備品の管理を効率化!「SHO-XYZ ™(ショザイ)」でスマートな在庫管理を実現

この記事で分かること

- 人手不足や2024年問題が、製造業の倉庫管理に与える影響

- 見落とされがちな仮置き物品の管理が、生産性に与える悪影響

- 低コストで簡単に導入できる、OKIの「SHO-XYZ™」の特長

- 「探し回る」ムダな時間をなくし、在庫の可視化を実現する方法

製造業の工場内の原材料・製造仕掛品・製造設備品の管理担当者の皆様、こんなお悩みを抱えていないでしょうか?

- 部材や設備品など、一時的に保管する物品の所在が管理しきれない・・・

- どこに何があるのか、属人的な管理で正確な把握が困難・・・

- 専用システムの導入は、コストや運用面でハードルが高い・・・

- 作業効率を向上させたいが、現場の負担は増やしたくない・・・

本記事では、原材料、製造仕掛品や製造設備品などの管理において見過ごされがちな課題点を紐解き、それらの課題をスマートに解決可能なOKIの「SHO-XYZ™(ショザイ)」の特長と活用メリットを、詳しくご紹介します。

工場における原材料、製造仕掛品や製造設備品の管理の効率化、DX化を検討されている製造業の皆様、必見の内容です。

目次

なぜ今、製造業において倉庫管理の課題解決が重要なのか?

近年、製造業を取り巻く環境は大きく変化しています。特に以下のような課題が顕在化しており、早急な対策が求められています。

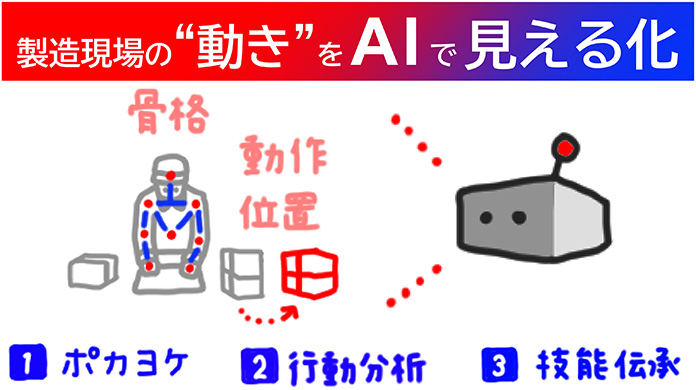

深刻化する人手不足と高齢化

製造業では、人手不足が深刻化しており、熟練作業者の高齢化や退職に伴う技術継承の難しさも大きな課題です。省人化や効率化は、製造現場、物流や倉庫管理においても重要なテーマとなっています。

物流2024年問題

働き方改革関連法により、2024年4月からトラックドライバーの時間外労働に上限規制が設けられました。輸送能力の不足や物流コストの上昇が懸念される中、モノの所在を探し回るといった無駄な時間の削減が求められています。

サプライチェーンの複雑化と多様化

グローバル化の進展や顧客ニーズの多様化により、サプライチェーンは高度化、複雑化しています。多品種少量生産への対応、リードタイム短縮などが求められる中、適切な在庫品の管理が求められます。

製造業で見落とされがちな倉庫管理の課題とは?

このように製造業の課題は多岐にわたりますが、中でも原材料・製造仕掛品・製造設備品などの仮置き物品の管理は、見落とされがちなポイントです。製品の在庫管理には力を入れていたとしても、これら仮置き物品の管理は後回しにされがちです。しかし、この仮置き物品の管理のずさんさが、実は大きな問題を引き起こしているケースが少なくありません。

人手が不足、ベテラン担当者の退職などの状況下で、従来型の属人的な管理は限界を迎えています。細かなヒューマンエラーや情報のタイムラグが積み重なると、生産の遅延や品質の劣化といった、製造業にとって致命的な機会損失を生むことにもつながりかねません。

以下に、主な課題ポイントを見ていきましょう。

一時的な仮置き物品の管理が複雑

製造業では完成した製品や半製品だけでなく、原材料・製造仕掛品・製造設備品など、多種多様なモノが一時保管場所に一時的に保管されます。しかし、これらのモノは品目自体が種々雑多であり、管理者もバラバラ。さらに頻繁に出し入れされることから、管理が非常に煩雑です。

「あの品はどこに置いた?」

「この品を移動したいが、担当者は誰?」

「保管場所のどこかにあるはずだが、見つからない」

「管理がアナログで、担当者しか把握していない」

こうした状況は、製造ラインにも影響をおよぼし、生産性を大きく下げる要因になります。

在庫の正確な把握が困難

WMSなどの倉庫管理、在庫管理システムを導入している企業でも、こうした仮置きの品は管理の対象外になっていることが多いもの。そのため、現場の担当者が紙やエクセルで管理や目視での把握に頼るケースは少なくありません。

しかし、こうした手法では、

- 入庫・出庫の記録漏れ

- 二重管理による作業の非効率化

- 担当者が不在時に、正確な情報がわからない

といった課題が発生します。

大規模な管理システムは導入ハードルが高い

WMS(=倉庫管理、在庫管理システム)の導入は高額な初期投資や大がかりなシステム改修、専用機器の導入が必要となるため、なかなか実施に踏み切れない企業も多いでしょう。また、システム運用に専門知識が必要な場合もあり、現場のスタッフの導入後の運用負担が大きくなることも懸念されます。特に中小規模の工場では、これらの導入コストや運用負担が大きな障壁となり、改善が進まないケースが多く見られます。

「SHO-XYZ™(ショザイ)」が製造業の倉庫管理における課題を解決

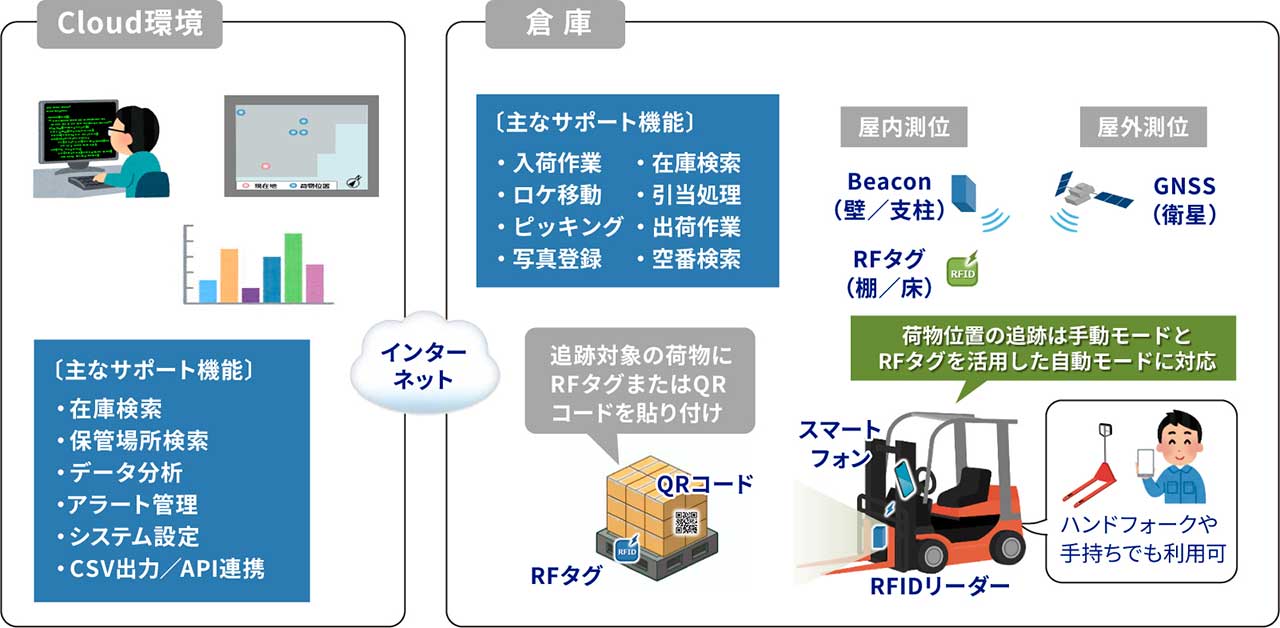

OKIが提供する「SHO-XYZ™(ショザイ)」は、これらの製造業における原材料・製造仕掛品・製造設備品などの管理の課題を解決するために開発された、画期的なロケーション・在庫管理サービスです。一次的な仮置き物品の正確な位置がスマートフォンで、リアルタイムに把握できます。

「SHO-XYZ™(ショザイ)」は、測位技術とRFID、QRコードなどの技術を組み合わせることで、原材料・製造仕掛品・製造設備品などの正確な位置情報をリアルタイムに把握することを可能にします。

導入が容易で特別な機器を必要としないため、コストを抑えて手軽に導入できるのが大きな特長です。また、外国人労働者向けの多言語対応や、現場で使われる特有の文言などにも対応しています。

主な特長と提供機能は、以下の通りです。

「SHO-XYZ™(ショザイ)」の概要

導入がカンタン、すぐに使える

従来のWMS(倉庫管理システム)は、RFIDやバーコードの読み取りにハンディターミナルなど専用の機器を導入する必要があり、導入や運用に手間がかかります。

一方、「SHO-XYZ™(ショザイ)」は、

- スマートフォンでバーコードやQRコードを読み取り、簡単に導入できる

- シンプルな操作で、誰でも直感的に利用可能

- 導入後、すぐに運用を開始できる

といった特長を持ちます。

リアルタイムで位置を把握できる「SHO-XYZ™(ショザイ)」は、

- 原材料・製造仕掛品・製造設備品などの位置情報をリアルタイムに把握

- 工場内のどこに何があるのか、一目で確認できる

- 検索機能で特定のモノを即座に発見

といった機能を備えています。

これにより、原材料・製造仕掛品・製造設備品などを「探し回る」時間を、大幅に削減できます。

コストを抑えて業務効率を大きく向上

「SHO-XYZ™(ショザイ)」は、月額5万円から利用できるSaaS型サービス。システム導入のハードルが低く、導入後すぐに効果を実感できます。中小規模の工場など、多額の投資が難しいお客様にも、安心してご利用いただけます。

「SHO-XYZ™(ショザイ)」の導入メリット

「SHO-XYZ™(ショザイ)」を導入することで、工場のご担当者は、以下のようなメリットが得られます。

「探し回る」ムダな時間をゼロに

位置情報を活用した管理により、どこに何があるのか一目瞭然。工場内を探し回るムダな時間を削減できます。OKIが実施した倉庫を利用したPoCの結果では、同システムの未導入時に比べて捜索時間を約75%短縮しました。

在庫の可視化でミスを防ぐ

リアルタイムでの在庫把握により、記録漏れや二重管理のリスクを軽減。ヒューマンエラーを防止し、正確な在庫管理が可能になります。

誰でも簡単に使える

シンプルなインターフェースで、入荷から搬送、出荷に至るまでの主要操作をメイン画面上で直感的に行えるため、特別な教育を受けなくてもすぐに使いこなせます。現場の負担を増やすことなく、効率的な管理が実現します。

多言語への対応も可能

あらかじめ言語シートを作成しておけば、アプリ上の画面設定から言語を切り替えて利用できます。アプリ画面は、外国語だけでなく現場特有の表現も表示可能です。

柔軟な運用が可能

従来の在庫管理システムとは異なり、特定の業務プロセスに縛られず、柔軟に運用できます。設備品、半製品、仕掛品など、あらゆるモノの管理に対応可能です。

まとめ

製造業における原材料・製造仕掛品・製造設備品などの管理は、生産活動に影響を及ぼす重要な役割を担っています。

「SHO-XYZ™(ショザイ)」は、製造業のさまざまなモノの管理における課題を解決し、効率化、省人化、DX化を強力に推進するソリューションです。導入のしやすさ、使いやすさ、そして高い効果を兼ね備えた「SHO-XYZ」は、業務効率化を目指す製造業の皆様にとって、最適な選択肢となるでしょう。

「SHO-XYZ™(ショザイ)」を導入することで、

- 初期投資を抑えて簡単に導入・活用できる

- 一次仮置き品の正確な位置をリアルタイムに可視化

- コストを抑えて業務効率を大きく向上

といった効果が期待できます。

工場における業務効率化でお悩みの方は、ぜひOKIの「SHO-XYZ™(ショザイ)」をご検討ください。業務のスマート化を実現し、ムダをなくした効率的な管理を目指しましょう。

詳細な製品情報や資料請求、見積など各種ご相談は、コチラまでお気軽にお問い合わせください。

- 参考情報/関連リンク

PICK UP

その他の記事

TAG

キーワードから探す

RELATED ARTICLES

関連記事

CONTACT

OKI Style Squareに関するご相談・

お問い合わせはこちら