導入事例

OKIグループの商品・サービスにより課題を解決された

お客さまの声や、共創への取り組みをご紹介します。

導入コストを抑えた現場目線の「電力の見える化」で、埋もれていた無駄を特定

データという「根拠」で現場意識の変革を目指す

AGCグラスプロダクツ

AGCグループの建築用加工ガラス製造・販売を行う、AGCグラスプロダクツ株式会社。国内のビル、住宅、商業施設、病院、学校など、国内建物の約半数の採用実績を誇ります。

同社が提供するのは、環境性能と安全性を兼ね備えた「これからの社会の標準」となるガラス製品です。省エネルギー性能に優れ、環境負荷の低減に貢献する「エコガラス」や、防犯・防災対策として人々の安心・安全を支える「合わせガラス」など、多様なニーズに応える製品を自社で生産しています。

こうした製品を通じて、現在は省エネ性能のさらなる向上や防災分野での価値提供を軸に、製品の普及・拡大を推進。あわせて、持続可能な社会の実現を見据え、リサイクル性に優れた製品の開発や環境配慮型のものづくりにも積極的に取り組んでいます。

- 本事例のリーフレット

概要

- 課題

-

- 工場の省エネの取り組みは不十分であり、多くの無駄な待機電力があることが予測されたが、具体的な実態把握ができていなかった。

- 初期段階から高額なシステムを導入するのではなく、コストを抑えつつ、段階的に取り入れられる仕組みを模索していた。

- 成果

-

- 設備系統ごとの消費電力量の把握

- 無駄な電力把握による、社内の省エネ活動推進

- 数値という「客観的な根拠」ができたことで現場との対話がスムーズに

目的

- AGC本社に追従するだけではなく、自社主導による電力削減活動の推進

- 温室効果ガス削減への貢献

- 省エネルギー推進(年率1%の削減目標)

- 消費電力量削減によるコストダウン

導入ソリューション

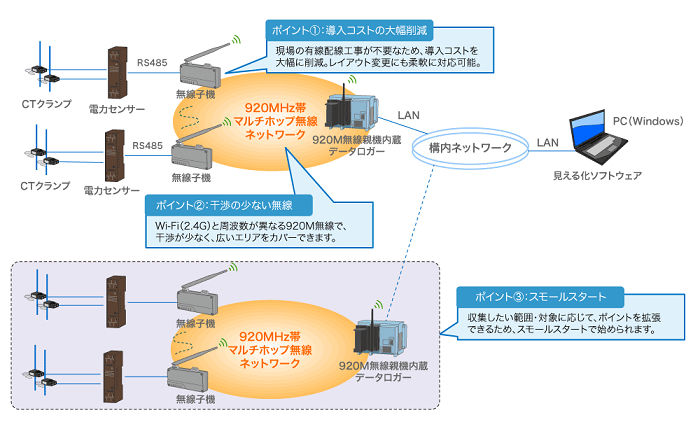

920MHz帯マルチホップ無線SmartHop

各設備に電力センサーと無線機を「後付け」するだけで、LANケーブルなどの有線配線工事をせずに使用電力のデータを自動収集します。収集したデータは専用ソフトでグラフ化され、設備ごとの稼働状況や電力のムダを一目で把握できるほか、CSVとして出力し、上位システムとの連携も可能です。

詳細

課題・背景

全社方針の転換を契機に、受け身の姿勢から脱却。

廃棄物リサイクルと待機電力削減を軸に、工場主導で進めるCO2削減

AGCグラスプロダクツ株式会社

製造本部

吉門満博氏

AGCグラスプロダクツ株式会社 製造本部の吉門満博氏は、当時の状況を次のように振り返ります。

「AGCグループ全体としては、以前からCO2削減やカーボンニュートラルに向けた取り組みを進めてきました。ただ、当社単体で見ると、そこまで十分に手が回らず、本社の活動に追従する形にとどまっていたのが実情です。そうした中、今年度から全社的に環境への取り組みを一層強化する方針が打ち出され、工場としても主体的なアクションが求められるようになりました。

たとえば、ガラス製造の工程では、不良品が発生した場合、そのまま廃棄するケースが多くありました。しかし、ペアガラスを解体し、再び原料として活用することで、CO2削減に大きく貢献できることが分かってきました。一方、このような資源のリサイクルだけではなく、電力使用量の削減といった観点からも、工場として本格的に省エネやCO2削減に取り組む必要性がありました。

省エネ施策に着手するにあたり情報収集を進める中で、『製造業では待機電力の無駄が非常に多い』という業界全体の課題にも気づきました。そこで、『当社の工場にも、まだ把握できていない無駄な待機電力が多く存在しているのではないか』と考えるようになったことが、省エネへの取り組みを本格化させる大きなきっかけとなりました。」

導入のポイント

現場を納得させる投資対効果が選定の決め手に。

「工場のCO2排出量の内訳を確認したところ、その約95%が電力に由来していることが分かりました。そこで、まず取り組むべきは電力使用量の削減だと考えました。ただし、製造現場は生産性や利益を最優先に考える場所です。現場を巻き込みながら省エネを進めるには、『省エネはコスト削減につながる』ことを、感覚ではなく客観的な数値で示す必要がありました。

また、当社には全国に18箇所工場があります。いきなりすべての拠点にシステムを導入するのは投資リスクが高いため、まずは代表的な工場に対象を絞り、『電力の見える化』を始めることにしました。一つの工場で無駄の傾向を把握し、その成果や知見を他工場へ横展開していく狙いです。

電力分野の専門知識があるわけではなかったため、インターネットや動画サイトなどを活用して情報収集を行い、複数のソリューションを比較検討しました。その中で、導入コストが過度な負担とならないことが重要だと考えるようになり、導入検討にあたっては、初期投資を抑えた形で導入し、投資対効果を検証しながら進められるかを重視しました。

こうした観点から、機能の多さだけを追求するのではなく、必要十分な機能を備えつつ、無理のないコストで導入できる点を評価し、最終的にOKIのソリューションを選定しました。

その結果、電力見える化パッケージの導入により、設備系統ごとの負荷状況や、時間帯・曜日別の電力使用量の変動を把握できるようになりました。これまで見過ごされていた電力の無駄を可視化し、データを根拠とした具体的な省エネ施策の検討・実行につなげています。」(吉門氏)

成果・今後

「休日の電力37%」の無駄を発見。データが導いたお金をかけない改善と、生成AI活用による次なる挑戦。

導入後の効果や運用面での手応えについて、AGCグラスプロダクツ株式会社 製造本部の吉門満博氏は次のように語ります。

野田工場に設置されている

電力見える化のシステム画面

「現在は、親会社の方針に沿って設置された小規模な『環境安全グループ』を中心に、導入拠点である野田工場の製造現場やエンジニアのメンバーと連携しながら、私がサポートに入る形で取り組みを進めています。ただ、社内のエンジニアは優先度の高いプロジェクトを複数抱えており、正直なところ人手にはあまり余裕がありませんでした。

そうした状況の中で、今回の電力見える化パッケージ導入を担当したOKIから、電話やメールを通じて設定方法を一つひとつ丁寧にサポートいただき、大変助かりました。また、一般的に無線というと、『通信が途切れないか』『しっかり計測できるか』といった不安を持たれることもあるようですが、今回に関してはそういった問題は全く感じず、安定して運用できています。」

AGCグラスプロダクツ株式会社

技術本部設備技術部

仲田圭吾氏

また、AGCグラスプロダクツ株式会社 技術本部設備技術部の仲田圭吾氏はこう話します。

「社内では3月初め頃から電気設備の回路の確認などを進めていましたが、外部からデータを確認できる環境を整える部分で、かなり苦労しました。そういった中、OKIのアドバイスをいただき、5月中旬のネットワーク設定完了まで継続的にサポートしていただきました。

さらに、無線機の設置場所によっては電力測定が想定どおりに行えないケースがあり、設置位置の見直しが必要になったこともありましたが、その際も、2~3週間と短期間で対応していただき、迅速かつ丁寧なサポートを受けられたと感じています。」

吉門氏は導入後に得られた気づきと今後の展望について次のように語ります。

「運用を始め、データを確認する中で最初に驚いたのは、『生産していない土日でも、平日の37%もの電力を消費している』という点でした。誰もいないはずの工場で、全体の約4割ものエネルギーが日々消費されていたのです。

さらに、生産設備が止まっている時間帯でも、空調やコンプレッサーが稼働し続けていることも分かりました。これまでは、『品質管理のために空調は止められない』『止めてトラブルが起きるのが怖い』といった理由から、電源を入れたままにするのが常習化していました。

しかし、電力の見える化によって『どの程度の電力が無駄になっているのか』を数値で把握できるようになり、現場とも共通認識を持ったうえで議論できるようになりました。

また、これまではガラスを加工する製造設備が最も電力を消費していると思い込んでいましたが、実際に取得したデータを分析してみると、当工場では空調が全体の3〜4割を占めていることが分かりました。消費電力の大きな要素であるからこそ、設定の見直しといった小さな改善でも効果が期待できると分かり、来年以降はこの点にも本格的に取り組んでいく考えです。

同時に、従業員が個別に空調の設定温度を変更してしまうといった運用上の課題も見えてきました。こうした点は新たな設備投資を行わずとも、運用ルールの見直しによって改善が可能です。今後は、空調機に備わっているパスワードロック機能を活用して設定温度を固定するなど、低コストで実現できる改善策にも取り組んでいく予定です。」

今後の展望

「省エネ施策に取り組み始めてから現在までは、まず比較的取り組みやすい休日の電力削減を優先して進めてきました。設備の稼働が限られる休日は、効果を確認しやすく、取り組みの第一歩として適していたためです。

こうした取り組みを通じて、待機電力を抑えるには大がかりな設備改造が必要だと思っていましたが、実際には運用を少し見直すだけでも一定の成果が得られることが分かりました。この経験を踏まえ、取り組みを一段進め、『月〜金の平日に稼働している時間帯』にも取り組みを広げていく考えです。平日稼働中は、生産とのバランスを取りながら改善を進める必要があるため、より難易度は上がりますが、設備が中途半端に停止している時間帯の電力使用量などを定量的に把握することで、まだ改善の余地があると考えています。

さらに、データ分析を進める中で、空調に加えてコンプレッサーなど電力消費の大きい設備にも無駄があることが見えてきました。今後は、こうした電力使用量の大きい設備を対象に、運用改善を順次進めていく予定です。」(吉門氏)

一方で、現在の運用にはまだ課題も感じていると吉門氏は話します。

「電力データを取得できるようになったことで、これまで見えなかった傾向や気づきを得られるようになりました。一方で、実際にそのデータを分析し、無駄の原因を整理していくには、一定の時間や工数がかかっているのも事実です。また、必ずしも電力やデータ分析の専門知識を持たないメンバーが対応する場面も多く、分析のハードルを感じることもあります。

そうした中で今後に向けて期待しているのが、生成AIなどを活用し、分析の方向性を示すなど、気づきを得るための手助けをしてくれるような仕組みです。専門的な知識がなくても、データの見方や着目点を示してもらえることで、現場でもより活用しやすくなるのではないかと考えています。

こうした構想については、すでにOKIからもアイデアや提案をいただいており、今後の展開に期待しています。」

お問い合わせ先

- ご質問・ご意見は以下よりお問い合わせください。

- 導入事例お問い合わせフォーム

- ※記載の会社名や商品名は各社の商標です。内容は導入当時のものです。

- ※掲載内容は予告なく変更される場合があります。

2026年2月掲載