マルチベンダーAMR制御システム

本記事のリーフレット

工場における生産活動には必ずモノの移動動作が発生する。労働人口減少に伴う人手不足が深刻化する中、比較的付加価値の低い搬送作業は自動化を推進することが望ましい。OKIグループの工場においても、搬送作業は多数存在しており、これらの作業の生産効率を向上させるためには、早急にスマートな自動搬送システムを導入・運用していく必要があると考えた。加えて、多数の工場への展開を考慮した場合、各々が異なるシステムを個別に導入することは運用面・コスト面からも効率的とは言えず、共通化したシステムの整備が望ましい。しかし、工場によって業種や規模、製品特性はさまざまであり、要件に適した機種選定が重要となる。

本稿では、これらの課題を解決するために、開発・導入したRATシステムについて述べる。本システムは、多種多様な現場要求に応えるため、複数メーカーの自律搬送ロボット(AMR:Autonomous Mobile Robot)を一元的に制御可能な上位システムであり、その概要や特徴について紹介する。

コンセプト

RATシステムの開発に至る過程で、当初よりコンセプトとして掲げていたものが以下の3点である。

- 複数メーカーのAMRを一元的に制御できること

- 現場での立上げ、運用における操作が簡単であること

- 外部システムと連携し、作業者による操作レスで動作可能であること

(データドリブンでの運用が可能なこと)

複数メーカーのAMRを一元的に制御

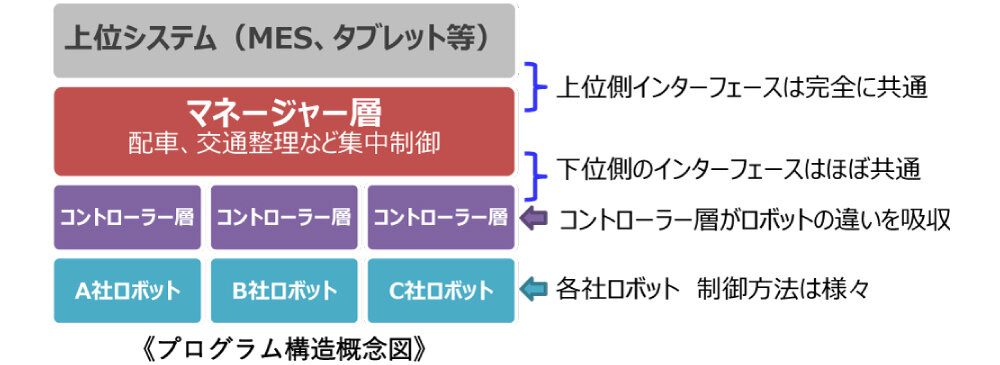

最大の特徴は複数メーカーのAMRを一元的に制御できることである。プログラムは、中核となるマネージャー層が配車や交通整理などの集中制御を行い、ロボットごとにインスタンス化されたコントローラー層がロボットの違いを吸収する構造となっている。コントローラー層は共通クラスであり、インスタンス化される時に各ロボットに適応した動作をするように設計されている(図1)。

複数メーカーのAMRを使用する場合、通常はそれぞれ独自のマップを作成し編集・設定する必要がある。この操作が非常に煩雑であり効率が悪い。立上げ当初はもちろんのこと、日々の運用の中でも、微小なレイアウトや置き位置の変更などがあり、部分的なマップ修正が必要になる。この際に、利用しているメーカー数に応じてマップ作成・編集をしなければならない。この作業を効率化するために、マップの共通化を行った。具体的には、いずれかひとつのAMRでマップを作成し、このマップをメーカーや機種を問わず、すべてのAMRへ配信し制御を行う仕組みにより、立上げ・維持メンテナンスの効率化を実現している。

外部システム連携・データドリブン

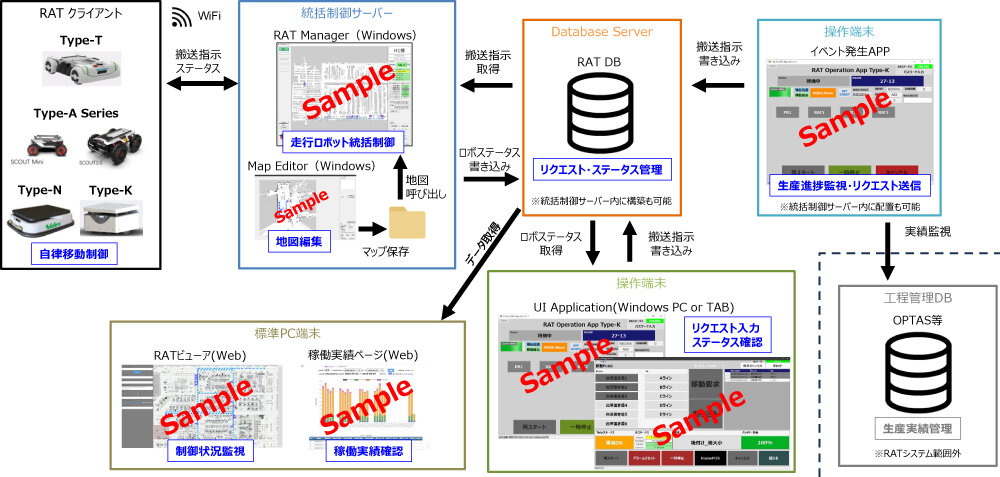

外部システムとの連携を実現する方法としては、各アプリケーションをAMRと直接通信させるのではなく、データベースを介することで連携を容易にしている。また、各種ステータスを確認する場合も同様のデータベースを参照することでどこからでも確認が可能となっている。

一例として、生産進捗管理システムとの連携を挙げる。「特定の監視対象の数量が一定の数量になった際に、搬送リクエストを出す」というような運用をしたい場合、所定の条件成立時にデータベースに搬送リクエストを書き込むアプリケーションを設けることで、データドリブンでAMRの動作制御を行うことが可能となる。

システム構成は図2の通りである。

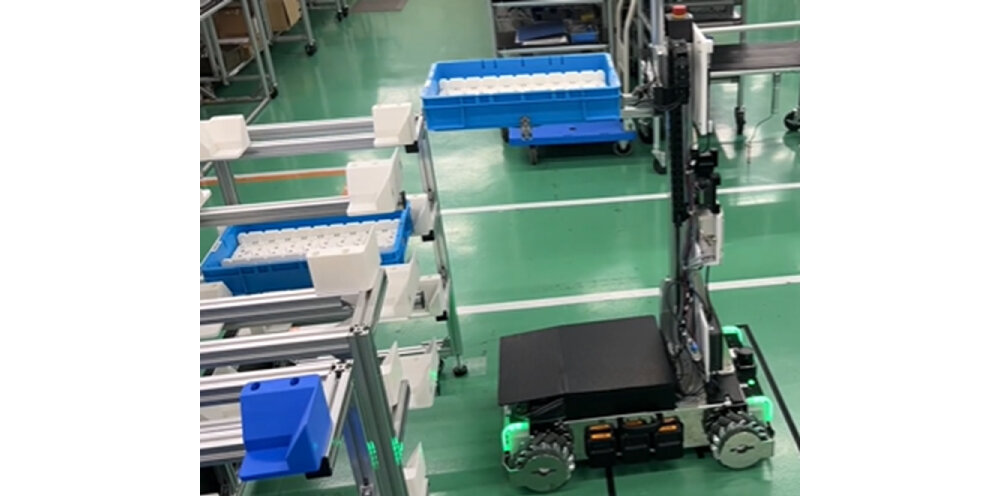

アタッチメントモジュール(連結、リフター、アーム)

購入したAMRそのままでは、作業者がAMR本体の上に搬送対象物を置くという形で運用する構造になっている。しかし、実際に現場で部材や完成品を効率よく搬送するには、各種のアタッチメントモジュールが必要になる。メーカーのオプションとして準備されている場合もあり、そのまま使用可能であればこれらを採用することも可能であるが、仕様を共通化するためにアタッチメントモジュールを内製で準備することも多い。代表的なアタッチメントモジュール例としては、台車ごと搬送するための台車連結モジュール(写真1)や、ラックや部品箱を持ち上げて搬送するためのリフターモジュール(写真2)、さらに搬送先で各作業台への部品供給・空容器回収を行うためのアームモジュールなどがある。

ファシリティ連携

工場内を搬送するには工場のファシリティと連携する必要も発生する。代表的なものが自動ドアやエレベーター、既存AGVである。これらについてはそれぞれのメーカーと協議を行い、こちらの規定した標準化仕様を提示し、改造を実施している。これによってさまざまな工場ファシリティと連携しながらスムーズな搬送を実現している。

フィールドセンシング

搬送動作の指示方法としては、作業者による入力(ボタン押下)による搬送以外にも、外部システム連携で自動的に搬送指示が入力されることは前述のとおりである。これ以外にもフィールドセンシングを行うことで、特定の場所に台車を置いたことをトリガーに搬送を開始するという仕組みを実装している。これにより作業者は完成品などを積んだ台車を所定の場所に置くだけで自動的にリクエストが出され、搬送を開始する。また、作業者がリクエストを出す時に、遠隔からでは搬送先が空いているかどうかわからず、搬送をして良いか判断ができない場合がある。このような場合もフィールドセンシングを組み合わせることで、搬送先が空いたら搬送を開始するという動作も可能となっている。加えて、搬送先に複数の置き場所を設けてグループ化し、各場所をセンシングすることで空き場所を自動探索する機能も実装した。作業者はグループを選んで搬送要求をすれば、自動的に空いている場所へ搬送されることが可能となっている(写真3)。

運用を補助する便利なアプリケーション

直接的なAMR制御以外にも、運用を補助する便利なアプリケーションの開発・運用を行っている。

稼働情報見える化アプリケーションはWebアプリケーションで、社内イントラネットワーク上からアクセスすることが可能である。各工場のAMRの搬送回数や搬送距離、不具合発生状況などを確認できる仕組みを構築している。これを活用して導入効果の確認や不具合確認・対策の実施などの改善活動を進めている(図3)。

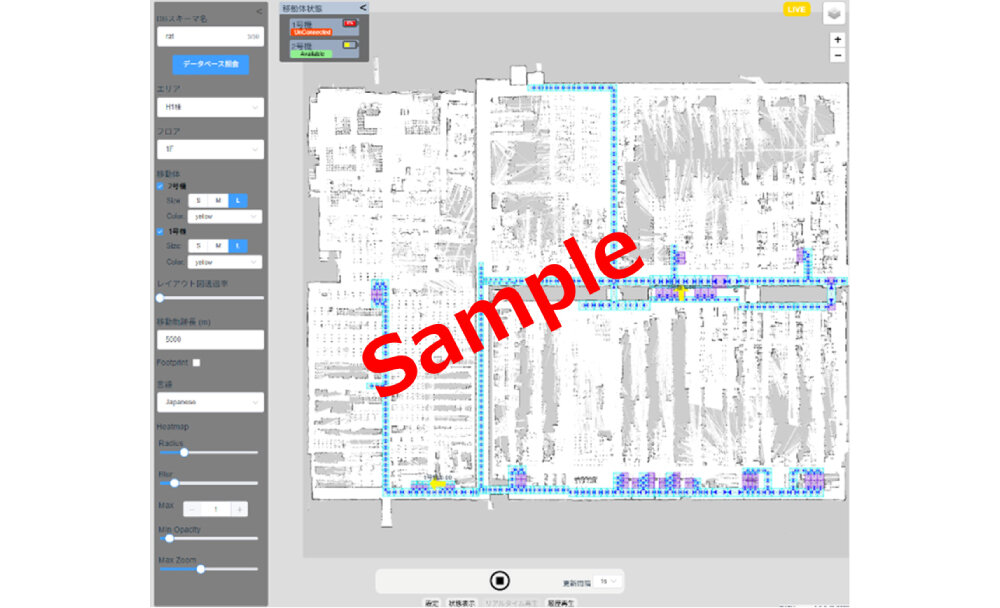

運行状況確認アプリケーションも同じくWebアプリケーションで、マップ上の現在位置や各ロボットのステータス、軌跡表示や滞留状況確認のためのヒートマップ表示、ネットワーク強度情報などをWebブラウザーで表示する事が可能となっている(図4)。本アプリケーションには、過去情報のトレース機能も有しており、開始終了日時を設定することで当該期間の走行状態、ステータス状態を再現することができる。これによって不具合発生時の経緯の確認ができ、迅速なトラブルシューティングを可能にしている。また、過去情報も現在情報と同様に滞留状況や軌跡を表示することができ、レイアウト検討の材料として活用することも可能となっている。

導入状況

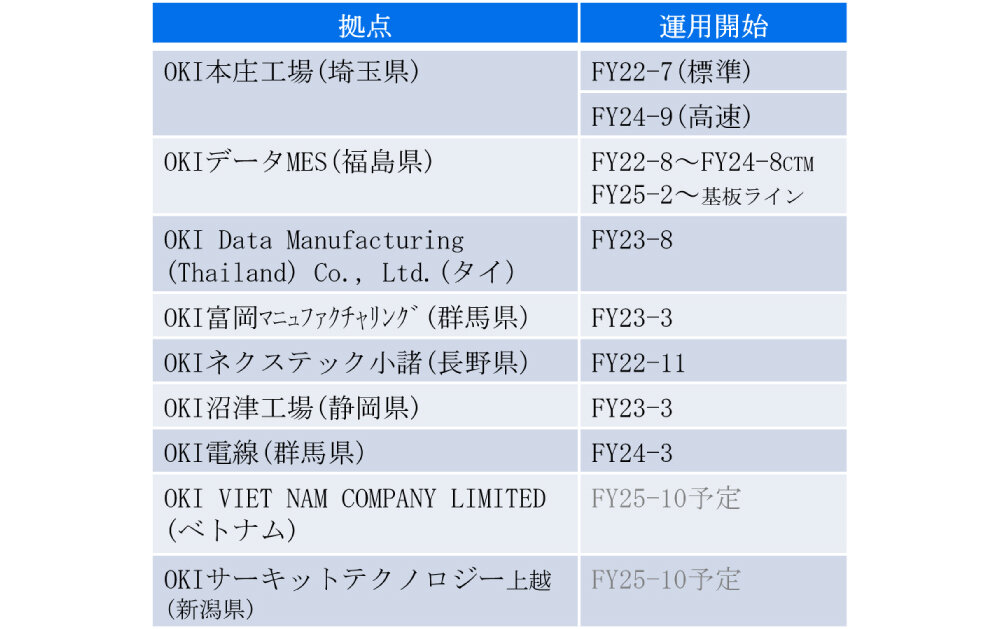

OKIでは、グループ企業を含む多数の製造拠点で実際にAMRの導入を進めている(表1)。

各工場の搬送要件を確認し、きめ細かくすり合わせ、適宜必要な機能追加を行いながら展開している。

導入事例の代表的なところでは、フラッグシップ工場であるOKI本庄工場を皮切りに導入を始め、当該工場では現在AMR2台を運用している。台車有無のセンシングによる誤搬送の防止、行き先をグループで指定し空いている置き場への搬送を行っている。空き台車置き場に台車がある場合は、部材搬送時に自動的に回収して戻って来るという機能も実装し効率化を図っている。FY25には工場内エレベーターと連携し、階を跨いだ搬送が予定されている。次に、OKI電線では電線部材の搬送を実施しており、AGV(Automated Guided Vehicle)とAMR各1台を運用している。ここでは、AGVとの連携機能を実装して交通整理を実現している。また、仕掛部材の形状が大きいため、レイアウト変化が非常に激しいという問題があり、立ち上げ時には自己位置推定がうまくできずに大変苦労をした。独自カスタム車両であることから、LiDAR(Light Detection and Ranging)の設置高さを上げて障害物の影響を回避し、安定運用を実現した。

表1 OKI-G拠点導入状況

外販を含む今後の展望

このRATシステムについては、エンタープライズ事業部並びにグローバルマーケティングセンター(GMC)と連携し、国内外さまざまなお客様と意見交換、デモなどを行いながら商品化に向けた準備をしている(写真4)。

特に海外への展開について、直近ではアジアの企業様にご興味をいただいており、提案→意見交換→デモフェーズに進んでいる状況である。

OKIはGlobal Innovation Hub(GIH)と呼ばれる営業/生産/技術開発拠点を全世界で19拠点有している。これらの拠点で働く現地の仲間たちと共に現地パートナー様を開拓、日本やアジアばかりでなくRATシステムのグローバル展開(外販化)を加速していく。

海外では日本の体制とは大きく異なり、OKI独力でのサービスサポート体制構築は非常に難しいテーマとなっている。この部分を含めた現地パートナー様との共創がRATシステム外販のキーポイントと捉え、今後も日々活動を行っていく。

筆者紹介

山田圭祐:Keisuke Yamada. 生産調達統括本部 先端生産技術開発部

中島裕司:Yuji Nakajima. 生産調達統括本部 先端生産技術開発部

宮井敦司:Atsushi Miyai. 生産調達統括本部 先端生産技術開発部

倉林涼:Ryo Kurabayashi. グローバルマーケティングセンター イノベーションビジネス開発部

用語解説

- AMR(Autonomous Mobile Robot)

- 工場や倉庫などで人や障害物を自動で回避しながら、自ら最適なルートを判断して走行する搬送ロボットを指す。

- インスタンス化

- 設計図(クラス)から具体的な実体(インスタンス)を生成するプロセスのこと。

- フィールドセンシング

- 工場の現場(フィールド)で、さまざまなIoTセンサーを使って機器や環境のデータを収集・監視すること。

- AGV(Automated Guided Vehicle)

- 工場や倉庫内で、磁気テープやレールといったあらかじめ決められたルートに沿って荷物を自動で搬送するロボットを指す。

- LiDAR(Light Detection and Ranging)

- 光を用いたリモートセンシング技術の一つで、パルス状に発光するレーザー照射に対する散乱光を測定、遠距離にある対象までの距離やその対象の性質を分析するもの。